Автомат для закалки валов

Иллюстрации

Показать всеРеферат

Изобретение относится к индукционному нагреву и может быть использовано для термообработки концов цилиндрических деталей. Цель изобретения состоит в расширении технологических возможностей путем обработки валов различного диаметра. Автомат для закалки валов содержит корпус 1, на котором закреплены наклонный стеллаж 2 поштучной выдачи валов с пневмоцилиндром 3 для подъема валов над склизом 4, приводной рольганг, состояш.ий из роликов 6 и привода 7 их врашения, упор для ориентации торцов валов относительно двухпозиционного индуктора для закалки и отпуска конца вала и направляющие 10, на которых установлены с возможностью возвратнопоступательного перемещения от привода 11 толкатель 12 с тремя рядами откидных захватов 13, 14 и 15. На корпусе 1 с возможностью перемещения от привода 18 перпендикулярно рольгангу установлены тележки 16, 17, каждая из которых снабжена рядами попарно вращающихся роликов 19.- Захваты 13, 14 и 15 служат для поперечной передачи валов с рольганга на тележки и далее на склиз 23. Рабочая поверхность захватов выполнена в виде конуса с вертикальным хвостовиком, что обеспечивает надежное перемещение валов по наклонным на-, правляющим 21, с тележки 16 на тележку 17 и далее на склиз 23. 3 ил. а (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„142522 (5D 4 С 21 D 9 28 сгса знм

) д!

„.!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ l4 ОТКРЫТИЙ (21) 3940071/23-02 (22) 29.07.85 (46) 23.09.88. Бюл. № 35 (71) Ростовский научно-исследовательский институт технологии машиностроения (72) В. В. Критинина, Л. M. Трдатьян, В. Н. Мартиросян, А. В. Розенко и С. А. Крамаренко (53) 621.783 (088.8) (56) Патент Франции № 2255131, кл. В 21 В 43/10, !975.

Авторское свидетельство СССР

¹ 631544, кл. С 2! D 1/42, 1978, Богданов В. Н., Рыскин С. Е. Применение сквозного индукционного нагрева в промышленности. Машгиз, 1965, с. 58. (54) АВТОМАТ ДЛЯ ЗАКАЛКИ ВАЛОВ (57) Изобретение относится к индукционному нагреву и может быть использовано для термообработки концов цилиндрических деталей. Цель изобретения состоит в расширении технологических возможностей путем обработки валов различного диаметра. Автомат для закалки валов содержит корпус 1, на котором закреплены наклонный стеллаж 2 поштучной выдачи валов с пневмоцилиндром 3 для подъема валов над склизом 4, приводной рольганг, состоящий из роликов 6 и привода 7 их вращения, упор для ориентации торцов валов относительно двухпозиционного индуктора для закалки и отпуска конца вала и направляющие 10, на которых установлены с возможностью возвратнопоступательного перемещения от привода 11 толкатель 12 с тремя рядами откидных захватов 13, 14 и 15. На корпусе 1 с возможностью перемещения от привода 18 перпендикулярно рольгангу установлены тележки 16, 17, каждая из которых снабжена рядами попарно вращающихся роликов 19:

Захваты 13, 14 и !5 служат для поперечной передачи валов с рольганга на тележки и далее на склиз 23. Рабочая поверхность захватов выполнена в виде конуса с вертикальHblM хвостовиком, что обеспечивает надежное перемещение валов по наклонным направляющим 21 с тележки 16 на тележку 17 и далее на склиз 23. 3 ил.

25228

Формула изобретения

l4

Изобретение относится к индукционному нагреву и может быть использовано для термообработки концов цилиндрических деталей.

Цель изобретения — расширение технологических возможностей путем термообработки валов различного диаметра.

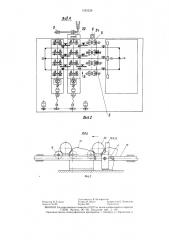

На фиг. 1 схематически показан автомат для закалки валов; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — вид Б на фиг. 2.

Автомат для закалки валов содержит корпус 1, на котором закреплен наклонный стеллаж 2 поштучной выдачи валов с пневмоцилиндром 3 для подъема вала над наклонным склизом 4, предназначенным для подачи валов на приводной рольганг 5, состоящий из ряда последовательно размещенных роликов 6, каждый из которых связан с механическим приводом 7. На корпусе 1 по оси симметрии роликов 6 закреплен базирующий упор 8 для предварительной ориентации торцов валов относительно двухпозиционного индуктора 9 для закалки и отпуска и направляющие 10, на которых установлен с возможностью возвратно-поступательного перемещения с помощью привода 1 толкатель 12 с тремя рядами откидных захватов 13 — 15. Кроме того, на корпусе 1 с возможностью перемещения в направлении перпендикулярно направлению рольганга 5 от электромеханического привода 18 установлены тележки 16 и 17. Каждая из тележек !6 и 17 снабжена рядами попарно вращающихся роликов 19 с приводом 20.

Захваты 13 предназначены для перемещения вала по наклонным направляющим 21 с приводного рольганга 5 на тележку 16 для подачи вала в индуктор 9 для закалки с последующим охлаждением в спрейере 22, откидные захваты 14 — для перемещения вала с тележки 16 по наклонным направляю, щим 21 на тележку 17 для подачи вала в индуктор 9 для отпуска, а откидные захва ты 15 — для перемещения вала с тележки 17 по склизу 23 в накопитель (не показано).

Угол наклона направляющих 21 совпадает с направлением перемещения обрабатываемых валов для обеспечения принудительного перемещения валов по направляющим 21 с помощью захватов 13 — 15, выполненных в виде конуса с вертикальным хвостовиком для обеспечения перемещения по направляющим 21 валов любого диаметра без перекоса. На упоре 8 встроен датчик 24 для периодического отключения приводного рольганга 6.

Автомат работает следующим образом.

Обрабатываемые валы 25 предварительно укладывают на наклонный стеллаж 2, включают привод 20 роликов 19 и привод 7 рольганга 5. По команде «Пуск» в автоматическом режиме пневмоцилиндром 3 поштучна выдается вал 25, который по склизу 4 скатывается на рольганг 5 и перемещается по нему до базирующего упора 8, при этом вал своим торцом взаимодействует с датчиком 24, который дает команду на остановку рольганга 5. При этом пневмоцилиндр 3 возвращается в исходное положение. Одновременно толкатель 12 совершает прямой ход и своими откидными захватами 13 перемещает вал 25 по наклонным направляющим 21 с приводного рольганга 5 на вращающиеся ролики 19 тележки 16. Затем толкатель 12 возвращается в исходное положение, после чего осуществляются прямой ход тележки 16 для подачи вала 25 в зону индуктора 9 и выдача пневмоцилиндром 3 следующего вала 25.

После прогрева в индукторе 9 вала 25 до требуемой температуры тележка 16 отходит в исходное положение, и включается спрейер 22. По окончании охлаждения толкатель 12 вновь совершает прямой ход, при котором захваты 14 перемещают вал 25 с тележки 16 на тележку 17, а захваты 13 перемещают очередной вал 25 с рольганга 5 на тележку 16. Толкатель 12 вновь возвращается в исходное положение, а тележки 16 и 17 подают валы 25 в индуктор 9.

Повторный прямой ход тележки толкателя 12 осуществляется только после возврата тележек 16 и 17 в исходное положение.

При этом захваты 15 толкателя 12 выдают термообработанный вал 25 на склиз 23.

Выполнение рабочей поверхности захватов 13 — 15 в виде конуса с вертикальным хвостовиком обеспечивает надежную поперечную передачу от тележки к тележке валов с большим перепадом их диаметров, что расширяет технологические возможности автомата.

Автомат для закалки валов, содержащий корпус, на котором установлен базирующий упор, приводной рольганг, подвижные тележки с рядами попарно вращающихся роликов, продольный толкатель с откидными захватами, наклоненные кверху направляющие, закрепленные над рядами попарно вращающихся роликов, индуктор и спрейер, отличающийся тем, что, с целью расширения технологических возможностей путем обработки валов различного диаметра, наклонные кверху направляющие выполнены скругленными, а рабочая поверхность откидных захватов выполнена в виде конуса с вертикальным хвостовиком.

l425228 вид А

Еио 6

15 ХЖ,!5

Составитель В. Белофастов

Редактор Н. Г> нько Техред И. Версс Корректор О. Кравцова

Заказ 474!!25 Тираж 545 Г1одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Рау нская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4