Устройство для тепловой обработки материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для тепловой обработки мелкозернистых материалов в кипящем слое греющими газами , полученными смещением продуктов горения топлива с вторичным воздухом. Цель изобретения - снижение энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повышение надежности работы футеровки. Цилиндрическая топка устройства имеет внутренний кожух 1 с футеровкой 2 и наружный кожух 3, снабженный патрубками 4 и 5 для подачи охлаждающего агента в пространство между кожухами 1 и 3 В кожухе 1 имеются проемы 6, расположенные по кольцу в один ряд между камерой горения 7 и камерой смещения 8. Разделительная перегородка 11, установленная между кожухами 1 и 3, образует пространства 9 и 10. Перегородка 1 состоит из чередующихся кольцевых и продольных участков. При этом одни участки размещены между проемами 6, другие смещены относительно проемов 6 вдоль устройства в сторону камеры смешения 8, г третьи - в сторону камеры горения 7. Отношение живого сечения проемов 6, соединенных с пространством 9, к живому сечению проемов 6, соединенных с пространством 10, составляет от 1:5 до 5:1. По периметру проемов 6 к кожуху 1 прикреплены дополнительные патрубки, размещенные в футеровке 2 и выполненные в виде усеченных пирамид, у которых две стенки направлены параллельно оси патрубка. Использование данного устройства позволит снизить удельные расходы топлива и электроэнергии на 5 и 20% соответственно. Расход топлива снижается из-за увеличения средней температуры подаваемого под решетку теплоносителя и уменьшения теплопотерь с поверхности топки. Расход электроэнергии сокращается из-за уменьшения требуемого напора нагнетательных устройств. 2 з. п. ф-лы, 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1425417

А1!

А 4 F 27 В 15 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ l4 ОТНРЫТИЙ (21) 4213509/23-02 (22) 23.12.86 (46) 23.09.88. Бюл. № 35 (71) Всесоюзный научно-исследовательский и проектный институт алюминиевой, магниевой и электродной промышленности (72) И. Л. Резников, Э. Л. Ягуд, Ю. А. Лакисов, Н. И. Петраков, А. A. Рымкевич, Ф. В. Леханов, Е. А. Малиновская и Б. И. Ельцов (53) 621.78 (088.8) (56) Авторское свидетельство СССР № 705778, кл. F 27 В 15/10, 1975. (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ (57) Изобретение относится к оборудованию для тепловой обработки мелкозернистых материалов в кипящем слое греющими газами, полученными смешением продуктов горения топлива с вторичным воздухом.

Цель изобретения — снижение энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повышение надежности работы футеровки. Цилиндрическая топка устройстза имеет внутренний кожух 1 с футеровкой 2 и наружный кожух 3, снабженный патрубками 4 и 5 для подачи охлаждающего агента в пространство между кожухами 1 и 3

В кожухе 1 имеются проемы 6, расположенные по кольцу в один ряд между камерой горения 7 и камерой смешения 8. Разделительная перегородка 11, установленная между кожухами и 3, образует пространства 9 и 10. Перегородка 11 состоит из чередующихся кольцевых и продольных участков.

При этом одни участки размещены между проемами 6, другие смещены относительно проемов 6 вдоль устройства в сторону камеры смешения 8, а третьи — в сторону камеры горения 7. Отношение живого сечения проемов 6, соединенных с пространством 9, к живому сечению проемов 6, соединенных с пространством 10, составляет от 1:5 до 5: l. По периметру проемов 6 к кожуху 1 прикреплены дополнительные патрубки, размещенные в футеровке 2 и выполненные в виде усеченных пирамид, у которых две стенки направлены параллельно оси патрубка. Использование данного устройства позволит снизить удельные расходы топлива и электроэнергии на 5 и 20% соответственно. Расход топлива снижается из-за увеличения средней температуры подаваемого под решетку теплоносителя и уменьшения теплопотерь с поверхности топки. Расход электроэнергии сокращается из-за уменьшения требуемого напора нагнетательных устройств. 2 з. и. ф-лы, 5 ил.

1425417

Формула изобретения

Изобретение относится к оборудованию для тепловой обработки мелкозернистых материалов в кипящем слое греющими газами, получаемыми смешением продуктов горения топлива с вторичным воздухом, при этом температура греющих газов превышает температуру плавления обрабатывае мого материала, применяется для обезвоживания карналлита при электролитическом получении магния из расплавленных сред.

Цель изобретения — снижение энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повышения надежности работы футеровки.

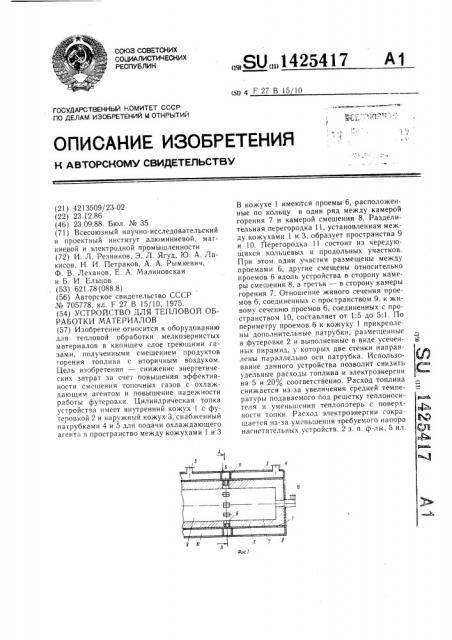

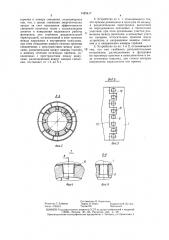

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — разрез A-А па фиг. I; на фиг. 3 — вид b на фиг. 1; ка фиг. 4 — — узел 1 на фиг. 2; на фиг. 5 — разрез

В-В на фиг. 4.

Устройство для тепловой обработки материалов содержит цилиндрическую топку с внутренним кожухом 1, футеровкой 2, наружным кожухом 3, который снабжен патрубками 4 и 5 для подачи охлаждающего агента (например, воздуха) в пространство между кожухами и 3. Кожух 1 (и, соответственно, футеровка 2) имеет проемы 6, расположенные по кольцу в один ряд и размещенные между камерой 7 ropeHHÿ и каме-! рой 8 смешения. 1Iространство между кожу хами 1 и 3 разделено ка пространства 9 и 0 разделительной перегородкой 11, состоящей кз чередуюцшхся кольцевых и продольны.х участков !2 — -14„при этом участки 12 размен:;екы х|ежду проемами 6, участки 13 сме-! п ены ()тносителъно проемов вдоль уcTpoHcT«а в сторону камеры 8 смешения, а участ, ки !4 — — в сторону камеры 7 горения, а отно шение живого сечения проемов, соединенных . с пространством 9, к живому сечению проемов 6, соединенных с пространством 10, составляет от 1:5 до 5:I.

По периметру проемов 6 к кожуху 1 прикреплены дополнительные патрубки 15, размещенные в футеровке 2 и выполненные в виде усеченных пирамид, у которых две стенки направлены параллельно оси патрубк». Iозицпей 16 обозначено топливосжигаюи е» устройство.

Устройство работает следующим образом.

В топку подают топливо через топливосжигающее устройство !6 и сжигают в камере 7 горения. Охлаждающий агент, например воздух, необходимый для разбавлекия топочных газов, образующихся в камере горения, до те,|пературы обработки материала подают через патрубки 4 и 5 в прострактво между кожухами I и 3 в соответствии

<-. отношением живого сечения проемов, т. е. от 1:5 до 5:i. Это обеспечивает равную скорость вторичного воздуха во всех проемах, т. е. наилучшие условия смешения при мини..мальных потерях напора и эффективном охлаждении обеих камер. Указанiioe соотношение определяется температурой обработк

5 !

О ! 5

55 материала, а также конструктивными параметрами камер горения и смешения. Оно уточняется в процессе наладки устройства.

Разделительная перегородка позволяет разделить охлаждающий агент (вторичный воздух) на две части, одна из которых охлаждает поверхность камеры горения, а другая — поверхность камеры смешения.

Различие живых сечений проемов (от 1,5 до 5:1) позволяет установить оптимальное соотношение охлаждающего агента, поступающего в проемы камер горения и смешения.

Если указанное соотношение больше 5:, то для обеспечения эффективного смешения необходимо черезмерно увеличивать общее количество проемов, что приведет к резкому снижению надежности работы футеровки в районе проемов, т. е. к сокращению срока службы устройства и увеличению количества ремонтов.

Если указанное соотношение будет меньшим, чем 1:5 то будет иметь место такое же снижение надежности работы футеровки, так как общее количество проемов останется таким же, как при соотношении большем, чем 5:I, а изменится лишь форма разделительной перегородки. Кроме того, в этом случае во избежание перегрева наружной поверхности кожуха камерь. горения будет необходимо черезмерно увеличивать толщину ее футеровки, что обусловит значительное увеличение габаритов установки, перерасход металла и футеровочных материалов.

Различие живых сечений проемов обеспечивает равную скорость вторичного воздуха во всех проемах, т. е. наилучшие условия смешения при минимальных потерях напора и эффективном охлаждении обеих камер.

3а счет повышения эффективности смешения наиболее низкие энергетические затраты получаются при соотношении живых проемов 2:1, а за пределами предлагаемых соотношений энергетические затраты увеличиваются и резко возрастает количество ремонтов.

Для получения теплоносителя с большей температурой наилучшие результаты будут достигнуты при соотношении сечений проемов 1:2.

Установка дополнительных патрубков, выполненных в виде усеченных пирамид, позволяет увеличить прочность футеровки за счет ее расклинивания и тем самым снизить количество ремонтов футеровки на 10—

20 о:

1. Устройство для тепловой обработки материалов, содержащее цилиндрическую топку с внутренним футерованным и наружным кожухами, в пространство между которыми подведены патрубки для подачи охлаждающего агента, а футерованный кожух выполнен с проемами для подачи охлаждающего агента, разделяющими топку на камеру

1425417

ЮИБ

А-А

Фиг.3

Фиг. Ф

Фиг.5

Составитель И. Короткова

Редактор Л. Зайцева Техред И. Верес Корректор В. Бутяга

Заказ 4755/34 Тираж 561 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое йредприятие, г. Ужгород, ул. Проектная, 4 горения и камеру смешения, отличающееся тем, что, с целью снижения энергетических затрат за счет повышения эффективности смешения топочных газов с охлаждающим агентом и повышения надежности работы футеровки, оно снабжено разделительной перегородкой, установленной в зоне проемов между наружным и внутренним кожухами, при этом отношение живого сечения проемов соединенных с пространством между кожухами, размещенными вокруг камеры горения, 1О к живому сечению остальных проемов, соединенных с пространством между кожухами, размещенными вокруг камеры смешения, составляет от I 5 до 5:1.

2. Устройство по п. 1, отличающееся тем, что проемы размещены в один ряд по кольцу, а разделительная перегородка вы пол нена из чередующихся кольцевых и продольных участков, при этом продольные участки размещены между проемами, а кольцевые участки смещены относительно проемов вдоль устройства в направлении камеры смешения и в направлении камеры горения.

3. Устройство по пп. 1 и 2, отличающееся тем, что оно снабжено дополнительными патрубками, разме1ценными в футеровке по периметру проемов и выполненными в виде усеченных пирамид, две стенки которых направлены параллельно оси проема.