Способ охлаждения прокатных валков и проката

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, а именно к способам охпаядения валков при горячей и холодной прокатке на широкополосных станках. Цель изобретения - повышение эффективности охлаждения и экономия охладителя. Охлаждение рабочих валков в клети в процессе прокатки осуг ществляют отраженными струями, формируемьн 1И подачей охладит€1ля непосредственно на прокатьшаемьпн металл под углом. В паузах меящу прокаткой предлагается охлаждать валки подячей струй охладителя на них со смещением встречных потоков относительно друг друга. Струи подают со сороны входа и выхода из очага деформации на обе стороны проката под углом к его поверхности и к оси прокатки. Угол наклона струй к поверхности проката устанавливают из условия 180 - - 2arctgB/S, где R - радиус валка; S - расстояние от точки пересечения струи с поверхностью проката до вертикальной оси валка. Струи, подаваемые на верхнюю и нижнюю стороны проката , смещены одна относительно другой и противонаправлены относительно продольной оси валка. 2 ил. (О

- СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1426665 А1 (50 4 В 21 В 27/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н д BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 4091795/23-02 (22) 10.07,87 (46) 30.09.88. Бюл. У 36 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. А.И.Целикова (72) Л.Д. Ломтев, С.Y). Уразов, Е.Н. Ларин, А.И. Баканов, В.С. Макаров, A.Ë. Слюсаренко и Е.Г. Липовой (53) 621.771.07(088.8) (56) Авторское свидетельство СССР

Р 571313, кл. В 21 В 27/06, 1975. (54) СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЬИ ВАЛКОВ И ПРОКАТА (57) Изобретение относится к прокатному производству, а именно к способам охлаждения валков при горячей и холодной прокатке на широкополосных станках. Цель изобретения — повышение эффективности охлаждения и экономия охладителя. Охлаждение рабочих валков в клети в процессе прокатки осу-, ществляют отраженными струями, формируемыми подачей охпадителя непосредственно на прокатываемый металл под углом. В паузах между прокаткой предлагается охлаждать валки подачей струй охладителя на них со смешением встречных потоков относительно друг друга. Струи подают со с ороны входа и выхода из очага деформации на обе стороны проката под углом к его поверхности и к оси прокатки. Угол наклона струй к поверхности проката о устанавливают из условия = 180 — 2arctpB/S, где R — радиус валка;

S — расстояние от точки пересечения струи с поверхностью проката до вертикальной оси валка. Струи, подаваемые на верхнюю и нижнюю стороны проката, смещены одна от носит ел ьно др угой и противонаправлены относительно продольной оси валка. 2 ил.

1426665

Изобретение относится к грокатному производству и может бьггь использовано, например, при горячей прокатке металла на широкополосных станах, Цель изобретения — повышение эффективности охлаждения и экономия охладителя.

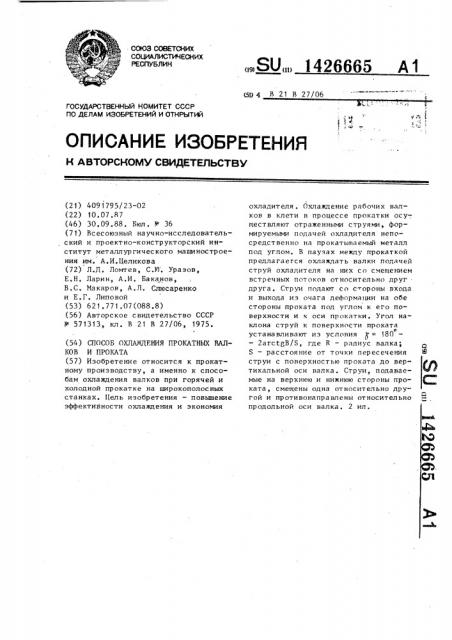

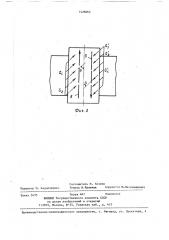

На фиг. 1 изображена схема подачи охладителя во время прокатки; на 1Î фиг. 2 — то же, в паузе между прокаткой.

Прокатная клеть включает пару рабочих валков 1. В процессе прокатки со стороны входа и выхода полосы 2 из валков 1 на нее сверхуи снизу под уГлом IS к полосе подают струи охладит ля 3 и 4, которые, отражаясь от поверхности полосы 2, попадают на пов архность рабочего валка 1, охлаждая 20 его. Также струи охладителя 3 и 4 поддаются под углом к оси валка, в р азультате чего из них создаются устойчивые охлаждающие потоки 5 и 6, омывающие поверхности валков, Причем 25 с гммарные охлаждающие потоки 5 и 6 правлены в противоположные стороны оль очага деформации на поверхности налка, создавая равномерное охлаждение валка. 3р

В паузах между прокаткой (прокатываемого металла в клети нет) струи, охлаждающие верхний рабочий валок, Направляются между струями, охлаждающими нижний рабочий валок.

При изменении диаметра рабочих валков угол подачи охладителя меняется.

При увеличении диаметра валка струи охладителя попадают на поверхность валка вместо полосы и подструживания полосы не происходит, а уменьшение диаметра валка приводит к увеличению . расстояния S (см. фиг. 1) от точки удара струи до ".åðòèêàëúíoé оси, проходящей через центр галка, что умень- - 5 шает интенсивность охлаждения поверхности полосы непосредственно перед входом в очаг деформации.

Для эффективного подстуживания поверхности полосы непосредственно

50 перед входом в очаг деформации угол подачи струй охладителя должен изменяться по формуле

180 — 2нгогд —, град (1)

S 55 где R — радиус рабочего валка;

S — расстояние от точки встречи струи с полосой до вертикальной оси% проходящей через центр вал ка, подбирается из условия свобспного попадания струи на полосу, не задевая валка.

Вывод формулы угла подачи струй охладит еля, под которым они подаются . к поверхности прокатываемой полосы

У производится из геометрических зависимостей.

Изобретение исключат возможности образования застойной зоны схладителя вдоль очага деформации за счет создания известными и дополнительными потоками охладителя интенсивного отвода тепла от валков в перисд прокатки металла и в паузах между прокаткой, когда охладитель подается непосредственно на валки. Так как при движении потока охладителя вдоль очага деформации его скоростной напор падает, то для поддержания первоначальной интенсивности охлаждения необходимо сохранять первоначальную скорость охлаждающего потока, что достигается установкой в коллекторе ряда сопел.

Опьггное опробывание способа проводилось на лабораторном стане.

Стан реверсивный дуо с диаметром валков 300 мм. Прокатывались заготовки из алюминия толщиной 40 мм,и длиной 370 мм до конечной толщинь| 6 мм и длины 3,8 м, Охлаждающие коллектора по два на каждый рабочий валок были выполнены в виде трубы диаметром

20 мм с соплами с диаметром отверстий

3 мм и расположенными с шагом 40 мм.

Угол подачи струй на полосу расчитывался по формуле (1) и был установлен равным ) = 65 при расстоянии S

100 мм (см, фиг. 1), угол Р равным

Пр окат ка велас ь непр ер ыв но в т ечение 2 ч. Начальная температура вало ка была равна 70 С, температура охо лаждающей эмульсии 55 С. Охлаждение валков производилось с самого начала процесса прокатки. В течение всего

ripouecca прокатки периодически через каждые 20 мин термопар ой замерялась температура сухой поверхности валка перед входом в очаг деформации. В течение всего процесса прокатки эта о температура не повьш алась выше 85 С, что соответствует оптимальной температуре валка при прокатке черных и цветных металлов. При прокатке алюминия и его сплавов при этой тем142666 5

t1 пературе наблюдается минимальное заал юми ни ва ни е" вал ко в .

Предлагаемый способ позволяет увеличить срок службы валков на дейст5 вующих станах, а также повысить эффективность охлаждения за счет использования прокатываемого металла в качестве отражателя струй подаваемого охладителя без применения дополни- 1р тельных средств.

Формула изобретения

Способ охлаждения прокатных валков 1g и проката, включающий подачу струй охладителя во время прокатки и пауз между прокаткой в направлении плоскости прокатки под углом к ней в сторону очага деформации, о т л и - 2p ч а ю шийся тем, что, с целью повышения эффективности охлаждения и экономии охладителя, струи направляют под углом к оси прокатки, а угол наклона струй к плоскости прокатки устанавливают согласно зависимости о R

180 — 2arctg

8 У гдe — угол наклона струй к плоскости прокатки;

R — радиус валка;

S — расстояние от точки пересечения струи с плоскостью прокатки до вертикальной оси валка, при этом струи, подаваемые со стороны верхнего и нижнего прокатных валков, смещены одна относительно другой, а струи, подаваемые со стороны входа и выхода из очага деформации, противонаправлены относительно продольных осей валков.

1426665

Составитель М. Козина

Техред А. Кравчук Корректор М.Махсимишинец

Редактор М. Недолуженко

Тираж 467 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5435

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная,