Способ шлифования стенок спиральных сверл

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке , касается изготовления режущего инструмента и может быть использовано при шлифовании спинок . цельных твердосплавных спиральных сверл малых диаметров. Цель изобретения - повышение качества обработки цельных твердосплавньк сверл малых диаметров. Обрабатьшаемое сверло 1 устанавливают в шпинделе 2 станка и базируют рабочую часть сверла на поддерживающей опоре - призме 3. Сверло 1 вместе с призмой 3 перемещают в осевом направлении и одновременно вращают согласно шагу подъема винтовой канавки сверла. Конический шлифовальный круг 5 дополнительно перемещают в направлении перпендикулярном направлению движения подачи сверла.о Величина дополнительного перемещения шлифовального круга 5 у хвост овика сверла равна глубине спинки у вершины сверла. 2 ил. SS

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 24 В 3/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4047265/25-08 (22) 26.02.86 (46) 30 ° 09.88. Бюл. N- 36 (75) А. В. Жвирблис и Т.. В. Тукай (53) 621,924.3(088.8) (56) Авторское свидетельство СССР

М 1202818, кл. В 24 В 3/24, В 24 В 5/04, 1986. (54) СПОСОБ ШЛИФОВАНИЯ СТЕНОК СПИРАЛЪH1)K СВЕРЛ (57) Изобретение относится к металлообработке, касается изготовления режущего инструмента и может быть использовано при шлифовании спинок . цельных твердосплавных спиральных сверл малых диаметров. Цель изобре„„SU» 142 57 А1 тения — повышение качества обработки цельных твердосплавных сверл малых диаметров. Обрабатываемое сверло устанавливают в шпинделе 2 станка и базируют рабочую часть сверла на поддерживающей опоре - призме 3. Сверло

1 вместе с призмой 3 перемещают в осевом направлении и одновременно вращают согласно шагу подьема винтовой канавки сверла. Конический шлифовальный круг 5 дополнительно перемещают в направлении, перпендикулярном направлению движения подачи сверла...

Величина дополнительного перемещения шлифовального круга 5 у хвостовика сверла равна глубине спинки у вершины сверла. 2 ил.

1426757

Изобретение относится к металлообработке, касается изготовления режущего инструмента и может быть использовано при шлифовании спинок цельных твердосплавных спиральных сверл ма лых диаметров.

Цель изобретения — повышение качества обработки цельных твердосплавных сверл малых диаметров. 1Q

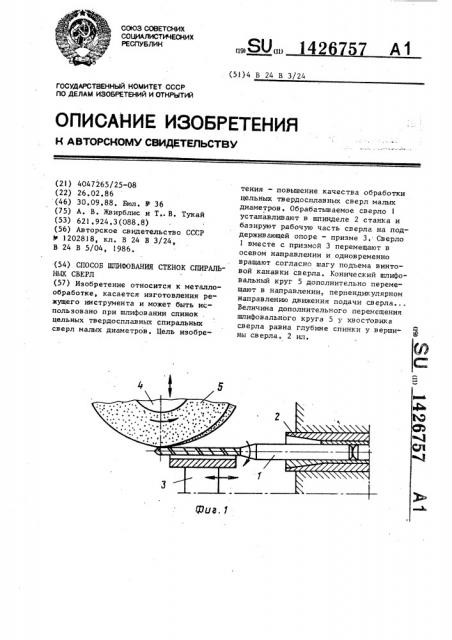

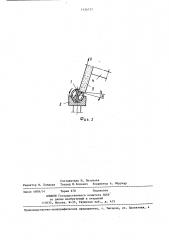

На фиг. 1 показана схема осуществления способа шлифования спинок спиральных сверл; на фиг. — то же, вид

С торца.

Обрабатываемое сверло 1 устанавли-15 ахают в шпинделе 2 станка (не показан) и базируют рабочую часть сверла 1 на поддерживающей опоре — призме 3. Шлифовальная бабка 4 вместе с шлифовальным кругом 5, рабочая поверхность ко- 2р торого заправлена под конус с углом наклона периферийной поверхности к оси круга 5, равной 15-25, смонтирована с возможностью дополнительного перемещения в направлении оси Х, 25 перпендикулярной оси сверла 1, посредством следящей системы (не показана).

Обработка спинки сверла 1 осуществляется следующим образом.

Шлифовальную бабку 4 в исходном З0 положении шлифовального круга 5 у вервершины сверла 1 устанавливают на полную глубину спинки. Включают движение подачи шпинделя 2 станка„ сверло 1 вместе с призмой 3 перемещают в осевом направлении и одновременно вращают согласно шагу подъема винтовой канавки сверла 1. По мере подачи сверла 1 шлифовальную бабку 4 вместе с кругом 5 посредством следящей системы непрерывно перемещают в направлении Х, т.е. перпендикулярно направлению движения подачи сверла 1.

При этом величину указанного перемещения шлифовальной бабки 4 устанавли-; вают (путем регулировки следящей системы) исходя из того, чтобы у хвостовика сверла 1 глубина его спинки равнялась нулю, т,е. максимальное

) перемещение шлифовальной бабки 4 в конечном положении равнялось бы полной глубине спинки у вершины сверла

1. Таким образом, за один проход обработки завершается шлифование первой спинки.

Далее производят реверс шпинделя

2 станка вместе со .сверлом 1 и призмой 3, а также шлифовальной бабки 4 в исходное положение, после чего шпиндель 2 станка поворачивают вместе со сверлом 1 .на .180, После этого осуществляют обработку второй спинки сверла l согласно приведенной последовательности.

Предлагаемый способ шлифования спинок спиральных сверл обеспечивает плавное увеличение диаметра спинок вдоль рабочей части сверла в направлении к его хвостовику, вследствие чего повышается жесткость, а следовательно, и долговечность сверла, т.е. улучшается качество обработки сверл.

Формула изобретения

Способ шлифования стенок спиральных сверл, при котором рабочую часть сперла базируют на поддерживающей опоре, сообщают ему движение подачи в осевом направлении относительно рабочей поверхности шлифовальнoro круга, а последнему сообщают кинематически связанное с подачей сверла дополнительное перемещение, о т— личающийся тем, что, сцелью повышения качества обработки цельных твердосплавных сверл малых диаметров, берут шлифовальный круг конической форж с углом наклона периферийной поверхности к оси круга, равной — 25, а дополнительное перемещение его производят в направлении от оси сверла перпендикулярно направлению движения подачи. сверла, при этом величина дополнительного перемещения шлифовального круга у хвостовика сверла равна глубине спинки у вершины сверла.

1426757

Составитель И. Петухова

Редактор M. Бандура Техред М.Ходанич Корректор А. Обручар

Тираж 678 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Заказ 4809/14

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4