Способ изготовления зубчатых ремней и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области изготовления резиновых технических изделий и предназначено для.изготовления зубчатых приводных ремней с тканевой обкладкой групповым методом. Цель изобретения - повьппение качества ремней. Для этого профильный валик 17 установлен от профильного сборочного барабана 5 на расстоянии, обеспечивающем возможность захода зубцов а рабочей поверхности валика 17 во впадины б рабочей поверхности барабана 5. При изготовлении зубчатых ремней на этом устройстве сначала на барабан 5 укладьгеают тканевую обкладку 25 и слой 26 эластомерного материала слоя сжатия ремня. Предварительно формуют обкладку 25 и слой 26 до захода их во впадины б барабана 5. В процессе предварительного формования с помощью зубцов а, расположеннь1м во впадинах б барабана 5, участкам обкладки 25 и слоя 26 придают форму поверхности впадин б сборочного барабана . Затем осуществляют положение с прикаткой последующих слоев ремня. Предлагаемый способ обеспечивает заданную толщину каждого слоя, что гарантирует одинаковую жидкость всем зубьям ремня и его высокую .долговечность . 2 с.п.ф-лы, 9 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 29 D 29/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ

Ю

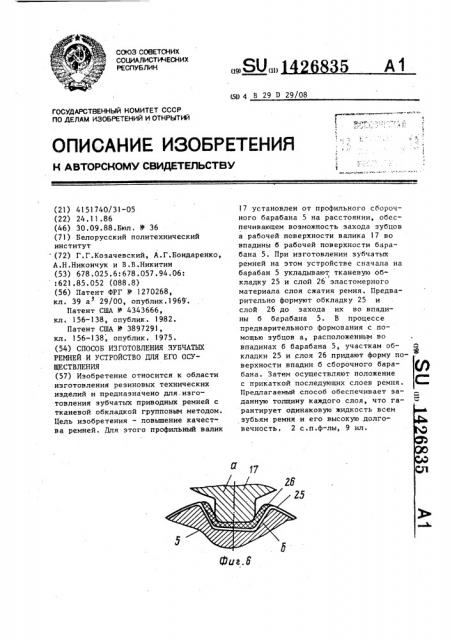

Фиг.8

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4151740/31-05 (22) 24.11.86 (46) 30.09.88.Бюл. У 36 (71) Белорусский политехнический институт (72) Г.Г.Козачевский, А.Г,Бондаренко, А.Н.Никончук и В.В.Никитин (53) 678,025.6:678.057.94.06:

:621.85.052 (088.8) (56) Патент ФРГ 1(1270268, кл. 39 а 29/00, опублик,1969 .

Патент США Ф 4343666, кл.. 156-138, опублик. 1982.

Патент США 1(3897291, кл. 156-138, опублик. 1975. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ

РЕМНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к области изготовления резиновых технических изделий и предназначено для.изготовления зубчатых приводных ремней с тканевой обкладкой групповым методом, Цель изобретения — повьппение качества ремней. Для этого профильный валик

17 установлен от профильного сборочного барабана 5 на расстоянии, обеспечивающем возможность захода зубцов а рабочей поверхности валика 17 во впадины б рабочей поверхности барабана 5. При изготовлении зубчатых ремней на этом устройстве сначала на барабан 5 укладывают тканевую обкладку 25 и слой 26 эластомерного материала слоя сжатия ремня. Предварительно формуют обкладку 25 и слой 26 до захода ик во впадины б барабана 5. В процессе предварительного формования с помощью зубцов а, расположеннь1м во впадинах б барабана 5, участкам обкладки 25 и слоя 26 придают форму поверхности впадин б сборочного барабана. Затем осуществляют положение с прикаткой последующих слоев ремня.

Предлагаемый способ обеспечивает saданную толщину каждого слоя, что гарантирует одинаковую жидкость всем зубьям ремня и его высокую .долговечность. 2 с.п,ф-лы, 9 ил.

1426835

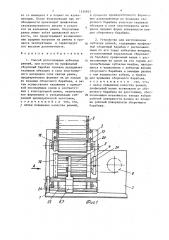

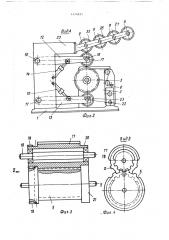

Изобретение относится к изготовлению резиновых технических иэделий и предназначено для изготовления зубчатых приводных ремней с тканевой обкладкой групповым методом, Цель изобретения — повышение качества ремней эа счет обеспечения заданной толщины каждого его слоя, На фиг.1 изображено устройство для !0 изготовления зубчатых ремней; на фиг.2 — вид А на фиг.1; на фиг.3— сборочный барабан и профильный валик в положении взаимодействия; на фиг.4 вид Б на фиг.3; на фиг,5 — 8 — эта- 15 пы сборки заготовки ремня; на фиг.

9 — собранная заготовка ремня, раэpcs.

Устройство для изготовления зуб" чатых ремней содержит основание 1 с 20 вертикальной П-образной станиной 2 и шпиндельной бабкой 3, на шпинделе 4 последней установлены профильный сборочный барабан 5 и каретка 6 с системой роликов 7 для намотки корда на сборочный барабан. Привод посУ тупательного перемещения каретки 6 согласован с приводом шпинделя 4, 1

На шпиндельной бабке 3 находится катушка 8 для корда. На вертикальной станине 2 размещены ролики 9 для заготовок слоев ремня и посредством осей 10 и 11 шарнирно смонтированы пары рычагов 12 и !3 с возможностью

35 качания в вертикальной плоскости с помощью пневмоцилиндров !4-и 15 соответственно. На свободном конце рычагов 12 посредством оси 16 смонтирован профильный валик 17, расположенный параллельно сборочному барабану 5. Профильный валик 17 установлен от сборочного барабана на расстоянии, обеспечивающем воэможность захода зубцов а рабочей поверхности 45 валика во впадины б рабочей поверхности сборочного барабана 5. На одном из торцов валика 17 расположен дополнительный зубчатый венец 18, находящийся в зацеплении с зубчатым

1 венцом 19 сборочного барабана 5. Венцы 18 и 19 имеют одинаковое количество зубьев. С противоположных торцов валик 17 и сборочныи барабан 5 имеют цилиндрические пояски 20 и 21. На свободном конце рычагов 13 посред55 ством оси 22 смонтирован гладкий валик 23, имеющий с обоих торцов цилиндрические пояски 24, Устройство работает следующим образом.

С одного из роликов 9 на барабан

5 подают обкладочную ткань 25, а с другого — слой эластомерного материала слоя сжатия ремня (см.фиг.5). С помощью пневмоцилиндра 14 поворачивают рычаги 12 относительно оси 10 до взаимодействия профильного валика

17 с профильным сборочным барабаном

5. При этом дополнительный зубчатый венец 18 валика !7 входит в зацепление с зубчатым венцом 19 сборочного барабана, чем достигается заданная ориентация профилей барабана 5 и валика 17 и обеспечиваются гарантированные боковой и радиальной зазоры между впадинами б барабана и зубцами а рабочей поверхности валика 17. Во время вращения сборочного барабана

5 со шпинделем 4 профильный валик 17 обкатывает барабан 5. При этом происходит предварительное формование тканевой обкладки 25 и слоя 26 зластомерного материала ° В процессе предварительного формования расположенным во впадинах б сборочного барабана 5 участкам тканевой обкладки 2 и слоя 25 придают форму поверхности впадин б сборочного барабана (см. фиг.G). Толщина отформованной заготовки на боковых сторонах профиля равна величине бокового зазора, а на дне впадины — величине радиального зазора между соответствующими поверхностями впадин б сборочного барабана зубцов а профильного валика

17. Последний впадинами б своей рабочей поверхности удаляет излишки эластомерного материала слоя 26 с выступов г рабочей поверхности сборочного .барабана 5 (см.фиг.7).

После окончания предварительного формования профильный валик 17 от— водят от сборочного барабана 5 в исходное положение.

На сборочный барабан 5 с другого ролика 9 подают слой 27 эластомерного материала, который с помощью гладкого валика 23 прикатывают во впадины предварительно сформованных слоев

25 и 26 (см.фиг.8) . фатем на барабан 5 спирально наматывают корд-шнур

28 с бобины 8 и накладывают наружный слой 29 эластомерного материала.

После этого барабан 5 с собранной заготовкой 30 зубчатого ремня снима3 142683 ют со шпинделя 4 и подают на вулканизацию. После вулканизации при необходимости производят шлифование свулканизованного никеля и разрез

его на кольцевые ремни. Полученные ремни имеют зубья одинаковой жесткости, что предотвращает возникновение ударных нагрузок на ремень в процессе эксплуатации и гарантирует )p

его высокую долговечность.

Формула изобретения

1, Способ изготовления зубчатых ремней, при котором на профильный сборочный барабан сначала укладывают тканевую обкладку и слои эластомерного материала слоя сжатия ремня, предварительно формуют их до захода Zp во впадины сборочного барабана, а затем осуществляют наложение с прикаткой последующих слоев в соответствии с конструкцией ремня, окончательное формование и вулканизацию соб- 25 раиной цилиндрической заготовки, отличающийся тем, что, с целью повышения качества ремней, 1

4 в процессе предварительного формов;= ния расположенным во впадинах сборочного барабана участкам тканевой обкладки и слоя эластомерного материала придают форму поверхности впадин сборочного барабана, 2. Устройство для изготовления зубчатых ремней, содержащее профильный сборочный барабан с расположенными по его торцу зубчатыми венцами, установленный параллельно сборочному барабану профильный валик с расположенным на одном иэ его торцов дополниТельным зубчатым венцом, находящимся в зацеплении с зубчатым венцом сборочного барабана и имеющим равное с ним количество зубьев, и привод для вращения сборочного барабана, отличающееся тем, что, с целью повышения качества ремней, профильный валик установлен от сборочного барабана на расстоянии, обеспечивающем воэможность захода зубцов рабочей поверхности валика во впадины рабочей поверхности сборочного барабана.

ВидЕ

1426835 дЯ 27

Составитель В.Батурова

Редактор А.Долинич Техред М,Дидык Корректор С.Шекмар

Заказ 4814/18 Тираж 559

Подписное

В)1ИИПИ Государственного комитета СССР по делам изобретений и открытий

))3035, Москва, R-35, Раушская наб °, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4