Способ правки проволоки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением преимущественно при правке проволоки и может быть использовано на заводах черной и цветной металлургии и в машиностроении. Цель - повышение качества правки проволоки. Обработка проBo .iOKii осуществляется путем ее миогократпого знакопеременного изгиба вокруг двух оипозитных роликов 1 и 2 с -образны.1и ручьями на их наружней поверхпости. Соотно нение диаметра роликов и проволоки находитсй в пределах от 20 до 45, дуга охвата роликов проволокой равна 217-223°, а при сбеге проволоки с ролика -- 3- . Ручьи каждого ролика вьтолнены с ди.аметром по дну F.e меньшпм, чем шестик)атное расстояние между соседними ручьями, при этом угол между боковыми иоверхпостями каждого ручья выполнен равным 70--120°. Проволока подается к ролику 1, затем О1 ибает ролики по маршруту, обозначенному А, В, С. D, F, Е, А, В. Способ и устройство позволяют получать прямолинейную проволоку с заданным комплексом механических свойств. 2 с.п. ф-лы, 2 ил. (О (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 1) 4 B 21 D 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4148497, 23-2 (22) 08.10.86 (46) 07.10.88. Ьюл.,¹ 37 (71) Орловский с! алепрокатный завод им. 50-летия Октяоря (72) A. И. Березуев, Б. П. Фетисов, А. E. Купреев и В. И. Наумов (53) 621.982.51088.8) (5б) Авторское свидетельство СССР

¹ 374911, кл. В 21 Е!02, 28.0б.71. (54) СПОСОБ ПРАВКИ ПРОВОЛОКИ И

УСТРОЙС! ВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением преимущественно при правке проволоки и может быть использовано на заводак черной и цветной металлургии и в машиностроении. Цель — повышение качества правки проволоки. Обработка про„„SU„» 1428484 А1

НВ, оки осуществляется путем ес многократного знакопеременного изг!!б;! m круг двук оппозитнык роликов и 2 с -образными ручьями на их наружней поверк!!ости. Соотношение диаметра роликов и проволоки HBко.!ится в пределак от 20 до 45, дуга оквата роликов проволокой равна 217 — 223, и пр:. сбеге проволоки с ролика - — 3- -7 . Ручьи каждого ролика выполнены с иамстром по дну н!е меньшим. чем шестикратное расстояние между соседними ручьями, при этом Г!i, ъ!ежд! ооковым и поверх!атос! Ям и с! ждого ручья выполнен равным 70--1 0=. Проволока подается к ролику 1, затем оп!бает ролики !!о маршруту, обозначенному А, В, С.

D, F, E, А. В. Способ и устройство позволяют получать прямолинейную проволоку с заданным комплексом ме аническик свойств.

2 с.п. ф-лы, 2 ил.

1428484

ФО/7дсг/ла «.гоб/г Яна?.

Cr>crarrrrie.rü.е Копаев

Рсдакгор 1. Волкова Техред И. Бсрсс K 0 p p E AT 0 fi С, с1 с р и н

Закал 5073/14 Тира?к 709 Подписное

ВНИИПИ Государственного комитета СССР!-,î делам изобретений и открытий

113035, Москва, Ж- — 35, Раушская наб., д. 4/5

Производственно-полиграфическое предпр ятие, г. Ужгород, ул. Проектная, 4

Изобретение относится к обработке металлов давлением и может быть использовано для правки проволоки на заводах черной металлургии и в машиностроении.

Цель изобретения — повышение качества правки проволоки.

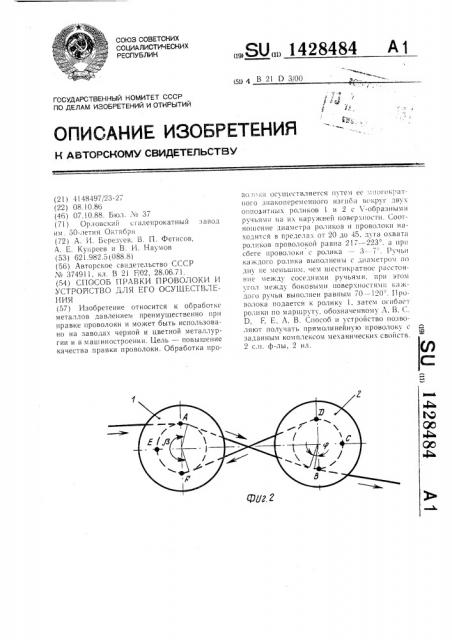

На фиг. 1 схематично показано устройство для правки проволоки, вид сбоку; иа фиг. 2 — схема заправки проволоки в устройство, вид сверху.

Устройство содержит два ролика 1 и 2 с несколькими ручьями, выполненными на поверхности каждого из роликов. Ролики разме!цены в подшипниковых otlopdx 3, закрепленных на основании 4. Отношение диамет ра каждого ролика к диаметру проволоки составляет 20 — 45, а дуга охвата ролика проволокой составляет 217 — 223 ири полном огибании и 3 — 7 — ири сбеге проволоки с ролика. При этом ручьи на поверхности роликов имеют V-образную форму с углом между боковыми поверхностями, равньп! 70-—

120, а отношение диаметра ролика по дну ручья к расстоянию между соседними ручьями не менее шести.

Деформация проволоки по предлагаемому способу производится следующим образом.

Проволока подается к ролику 1, затем оследовательно огибает ролики п0 маршруту, обозначенному на фиг. 2 точками Л, В, С, 1>, 1, Е, А. В. В процессе движения проволоки она получает многократный знакопеременный изгиб.

Примером реализации спосооа деформации проволоки является работа устройства для деформации канатной проволоки диаметром от 1,5 до 3 мм иепос 1ерственно в линии волочильного стана перед намоткой на катушки.

Диаметр роликов ио тну ручья составляет 60 мм. Дуга охвата проволокой роликов ири изменении направления движения составляет 220, дуга охвата ролика на выходе из устройства — 5 (фиг. 2). Расстояние ме?кду ручьями составляет 9 мм. Количествс. изгибов проволоки иа каждом ролике дВа, ПРИЧЕМ ОДИН ИЗГИб — Прн rlO„IHOM ОГИбанни роликов, второй — при неполном огибании на входе в устройство и выходе из устройства. Количество ручьев иа каждо.r ролике — два. Деформация канатнои проволоки по предложенному способу с приведенными параметрами обеспечивает получение проволоки с заданным комплексом механических свойств.

При уменьшении предела прочности в

10 1,01 — 1,03 раза условный предел текучести уменьшается до 1,3 раза, iip.; одновреме:гно.,r увеличении усталостной долговечности в

1,5--2,5 раза. При этом обеспечивается г;олучение прямолинейной проволоки, Износостойкость канатов, изготоз.-.сниых из и.1оволоки, обработаинои гредлагаемым сr;oco=.:ri:-:, возрастает на 20--30,>о

Применение г!р 13,.13 i d .".lot U c.".Oc(>формации проволоки и устройства д,.я

КИ t!0330Ë>гЕТ ИОЛУ-IFJTb rip;ii 0.1ИНЕ! .г!уго .!po

ВОЛОКУ С Зада ИНЫМ КОМ И. гЕ ССС! rI !! Е " !:. Ских свойсгв.

25 1, иособ правки;роно оки в!!к = >Шпй ЕЕ ЗиаКОПЕРЕМЕНИЫй Иэгно ПУТЕМ::,:;.;. .кратного огибания двух оипозитных p!i,;:ков, отгииающыйс?г тем, -!то, с цо1ь О г,:ьb игения качества правки, o-«o!II:-;!не ра ролика к диаметру прс>волок!:. вг, сб!":>а От

30 B пределах от 20 до 45, при это:vt дх à ; :!i?Ilя ролика ири or.èîàíèè его проволокой составляет 217 — 223, а иа выхо,!o прс1во. Оки;;олика — 3 - -7 .

?. Устроиство для правки пров!!по!се!. 00держашее основание, закр илснные ия Основании 1âà оииозитных ролика, на II.Ipi,æной поверхности каждого, 3 «тгоры: в!и!с>лиепы ручьи,>-образной формы, Ог>!знающie ся тем. что ру гьи каждого pr>.i!!ка BbIIIorгнсн!>!

С ДнаМЕтРаМИ ПО ДНУ НЕ МЕИЕЕ rK × trtt."СТИКРЯт40 ные расстояния между соседними ручьями, при этом угол .между боковыми поверхностями каждого ручья выполнен равным, 0—

1200