Автоматизированный комплекс для обработки труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для обработки труб. Цельрасширение технологических возможностей автоматизированного комплекса путем оптимизации транспортяьк связей в технологических потоках. Комплекс имеет два работающи-х независимо потока для резки труб, которые соединены между собой устройством 3 для сепарации заготовок. Перед разрезкой автоматически определяется длина каждой трубы и в оптимизаторе 5 решается задача о ее безотходном или малоотходном раскрое. После разрезки заготовки поступают в устройство 3 для сепарации , работой которого управляет программное устройство 4. В зависимости от длины заготовки по адресным | рольгангам поступают в соответствующие ячейки накопителя 13. 4 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

Псн П1

А1 (5д 4 В 23 D 36/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО.ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/ Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ

jC (21) 4047280/25-27 (22) 03.03.86 (46) 07.10.88. Бкл. У 37 (7.1) Научно-производственное объединение "Атомкотломаш".. (72) Ю.Н. Маркин, В.Т. Бондаренко, В.В. Боганский, В.И. Чесноков, А.В; Ляхевич, В.И. Пономаренко и В.Н. Сагатый (53) 621.967(088.8) (56) Авторское свидетельство СССР

У 878450, кл. В 23 D 25/16, 1979 ° (54) АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ

ОБРАБОТКИ ТРУБ (57) Изобретение относится к обработке металлов давлением и может быть использовано для обработки труб. Цельрасширение технологических возможностей автоматизированного комплекса путем оптимизации транспортных связей в техйологических потоках. Комплекс имеет два работающих независимо потока для резки труб, которые соединены между собой устройством 3 для сепарации заготовок. Перед разреэкой автоматически определяется длина каждой трубы и в оптимизаторе 5 решается задача о ее безотходном или:малоотходном раскрое. После разрезки заготовки поступают в устройство 3 для сепарации, работой которого управляет программное устроиство 4. В зависимости от длины заготовки по адресным Я рольгангам поступают в соответствующие ячейки накопителя 13. 4 ил.

1428532

Изобретение относится к обработке металлов давлением, в частности к автоматизированным комплексам для обработки труб. .Цель изобретения — расширение технологических возможностей автоматизированного комплекса обработки труб путем оптимизации транспортных связей в технологических потоках. 10

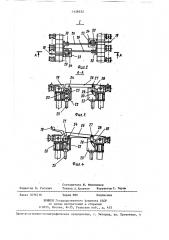

На фиг. 1 изображен автоматиэированньй комплекс для обработки труб, общий вид; на фиг. 2 — узел I на фиг. 1; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 " передающий механизм при передаче заготовок с пою тока на поток.

Автоматизированный комплекс для обработки, труб представляет собой многопоточньй технологический уча- 2р . сток, потоки 1 и 2 которого,. работают параллельно и независимо и конструктивно связаны между собой в зоне размещения адресных рольгангов устройством 3 для сепарации. Управление рабо-25 той оборудования в потоках осуществляется программным устройством 4, которое реализует программу обработки проката, заданную оптимизатором 5.

Каждьй поток включает в себя загрузочное устройство 6 с механизмом поштучной выдачи труб на входной рольганг 7, устройство 8 для автома-, тического измерения длины труб, устройство 9 для разрезки труб на заго товки по заданной программе, выходной 5 рольганг 10, устройство 11 дла зачистки заготовок, адресный рольганг

12, накопители 13 для заготовок, снабженные каждый блоком 14 учета заготовок, центрирующие механизмы 15Ä трубогибочные машины 16, манипуляторы 17, контейнеры 18 для складирования гнутых труб.

Устройство для сепарации труб по 45 . типоразмерам состоит как минимум из двух пар передающих механизмов, каждый из которых включает в себя рычагсбрасыватель 19, жестко соединенный с шестерней 20, поворотно установлен- <, ной на оси 21, закрепленной в ползуне 22, подвижно смонтированном в на- . правляющих корпуса 23, установленного на раме адресного рольганга 12 потока 2. На корпусе 23 жестко закреплена зубчатая рейка 24; контактирую. 55 щая с шестерней 20. Ползун 22 связан. со штоком приводного цилиндра 25, также закрепленного на корпусе 23. Кроме того, на осн 21 поворотно одним из концов закреплена направляющая-склиз

26, другой конец которой шарнирно посредством оси 27 связан с серьгой

28, в свою очередь также шарнирно посредством оси 29 соединенной с кронштейном 30, установленным на раме рольганга 12 потока 1.

Автоматизированный комплекс работает следующим образом.

Пучок труб со склада металла транспортируется и укладывается в загрузочное устройство 6 и механизмом поштучной выдачи передается на входной рольганг 7. В процессе перемещения трубы к устройству 9 для разрезки труб на заготовки осуществляется asтоматическое измерение ее длины устройством 8. Результат измерения передается в оптимизатор 5, в который также поступает команда из блоков 14 учета заготовок. В оптимизаторе в зависимости от длины исходной трубы и потребности в заготовках по типоразмерам решается задача ее безотходного (малоотходного) раскроя на заготовки, длина которых записана. Результаты работы оптимизатора 5 поступают в программное устройство 4, которое управляет работой устройства 9 для резки труб на заготовки.

Отрезанная заготовка типоразмера, заданного оптимизатором 5 по выход" ному рольгангу 10, направляется в устройство 11 для зачистки заготовок по наружному диаметру (зачистка концов заготовок или сплошной зачистки в зависимости от команды программно- ° го устройства 4). Зачищенные трубные заготовки поступают на адресный рольганг 12 в зону действия устройства 3 сепарации труб по типоразмерам,, работой которого управляет .также программное устройство 4 и, если длина трубной заготовки соответствует типоразмеру, обрабатываемому на этом потоке, она адресуется по рольгангу этого потока до соответствующего это" му типоразмеру накопителя 13, обслуживающего одну обтабатывающую ячейку (позицию). Поступление заготовок в накопитель учитывается блоком 14, который связан с оптимизатором 5. Если типоразмер отрезанной заготовки соответствует адресации по рольгангу другого потока, по команде программного устройства 4 включается в работу устройство 3 для сепарации труб и труба

1428532 передается на адресный рольганг 12 другого потока, по которому, адресуется до соответствующего этому типоразмеру накопителя, Устройство 3 для сепарации работает следующим образом. Включением соответствующих приводных цилиндров 25,. штоки которых перемещают ползуны 22 с осями 21 вверх по направляющим корпусов 23, направляющие-склизы 26 (одного из передающих механизмов данного потока) благодаря шарнирному соединению с осями 29 и кронштейнами

30 устанавливаются на конструктивно заданный угол наклона, обеспечивающий самопроизвольное скатывание трубы на!

7 адресный рольганг 12 другого потока.

Одновременно рычаги-с брасыватели 19 20 благодаря взаимодействию шестерен 20 с зубчатыми рейками 24 в процессе движения ползунов 22 поворачиваются на угол, несколько. больший угла наклона направляющих-склизов 26, обеспечивая захват трубы с рольганга 12 и сбрасывание ее на направляющие склизы 26..

После перемещения трубной заготов30 ки на рольганг 12 другого потока цилиндры 25 включаются на обратный ход и передающие механизмы устанавливаются в исходное положение (фиг. 3). Далее заготовка по этому потоку транспортируется до соответствующего этому типоразмеру накопителя 13, обслуживающего одну обрабатывающую ячейку (позицию). Поступление заготовок в накопитель учитывается блоком 14, который связан с оптимизато— ром 5.

По мере необходимости заготовки из накопителя 13 передаются в центрирующие механизмы 15, где происходит их точная ориентация относительно рабочей зоны трубогибочной машины 16 (относительно рабочих гибочных инструментов). После гибки гнутая труба захватывается манипулятором 17, выносится из рабочей зоны машины и складируется в контейнер 18 °

Формула из обр ет ения

Автоматизированный комплекс для обработки труб, содержащий связанные между собой транспортными рольгангами загрузочные устройства, станки для резки труб на заготовки, устройства - запайки заготовок, блоки накопителей заготовок по типоразмерам, образующие многопоточный технологический участок, потоки которого параллельны и соединены между собой средством связи, измерительные устройства, оптимизатор раскроя; программное устройство, блок памяти и устройство для отображения информации, электрически связанные между собой, отличающийся тем, что, с целью расширения технологических возможностей путем оптимизации транспортных связей в технологических потоках, каждый накопитель заготовок снабжен. блоком их учета, вход которого электрически связан с выходом программного устройства, а выход - с входом оптимизатора, при этом средство связи потоков технологического участка выполнено в виде устройства для сепарации заготовок по типоразмерам, размещенным за устройствами для зачистки заготовок, электрически. связанного с программным устройством и состоящего по меньшей мере из двух пар передающих механизмов, каждый из которых выполнен в виде корпуса, жестко закрепленного на раме одного из транспортных рольгангов, в направляющих которого yc= тановлен с возможностью перемещения приводной от силового цилиндра полэун с жестко закрепленной на нем осью, несущей поворотно установленную шестерню реечной передачи, жестко соединенную с двухзвенным рычагомсбрасывателем, при этом зубчатая рейка упомянутой передачи жестко закреплена на корпусе передающего механизма, а на оси шестерни поворотно одним из концов закреплена направляющая-склиз, второй конец которой посредством шарнирной тяги соединен с кронштейном, жестко закрепленным на раме другого транспортного роль- . ганга, 1428532

N27

Составитель Ю. Филимонов

Техред А.Кравчук Корректор С. Черни

«1.

Редактор Н. Рогулич

Заказ 5076/16

1.ираж 880

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4