Автоматические конвейерные весы

Иллюстрации

Показать всеРеферат

Изобретение относится к технике измерения масс и может быть использовано для измерения массы сьшучих материалов при их транспортировке ленточными конвейерами. Целью изобретения является повышение точности измерения массы. В режиме Корректировка , блок 2 управления переводит оперативное запоминающее устройство (ОЗУ) 4 в режим записи и запускает формирователь 3 сигнала, который прещает подачу материала на ленту конвейера. После освобождения ленты от материала блок 2 переводит весы в режим Работа. В этом режиме возобновляется подача материала на ленту конвейера, а ОЗУ 4 переводится в режим считьшания информации. Датчик 1 скорости ленты вырабатывает цифровой код скорости ленты. Значение суммарной массы материала и ленты снимается с датчика 5 массы. Блок 6 вычитания формирует значение разности между суммарной массой материала и массой пустой ленты, а блок 7 обра-, ботки и регистрации преобразует полученные значения массы материала и скорости ленты в текущее значение производительности конвейера и регистрирует эту производительность. 4 ил.. (С ел Ю 00 со СлЭ О5

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) (51)4 G О1 G 11 14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4096270/24-10 (22) 04.08.86 (46) 07.10.88. Бюл. У 37 (71) Северо-Кавказский горно-металлургический институт (72) В.М.Бушуев, Ф.О.Цагараева и О.В.Шапелева (53) 681.269 (088.8) (56) Авторское свидетельство СССР

У 1041877, кл. G 01 С 11/16, 1981.

Авторское свидетельство СССР

У 1081428, кл. G 01 G 11/14, 1982, (54) АВТОМАТИЧЕСКИЕ КОНВЕЙЕРНЫЕ ВЕСЫ (57) Изобретение относится к технике измерения масс и может быть использовано для измерения массы сыпучих материалов при их транспортировке ленточными конвейерами. Целью изобретения является повышение точности измерения массы. В режиме "Корректировка",блок 2 управления переводит оперативное запоминающее устройство (ОЗУ) 4 в режим записи и запускает формирователь 3 сигнала, который запрещает подачу материала на ленту конвейера. После освобождения ленты от материала блок 2 переводит весы в режим "Работа . В этом режиме возобновляется подача материала на ленту конвейера, а ОЗУ 4 переводится в режим считывания информации. Датчик

1 скорости ленты вырабатывает цифровой код скорости ленты, Значение суммарной массы материала и ленты снимается с датчика 5 массы. Блок 6 вычитания формирует значение разности между суммарной массой материала и массой пустой ленты, а блок 7 обра". ботки и регистрации преобразует полученные значения массы материала и скорости ленты в текущее значение производительности конвейера и регистрирует эту производительность.

4 ил.

Изобретение относится к технике измерения масс и может быть использовано для определения массы сыпучих материалов при транспортировке их ленточными конвейерами.

Целью изобретения является повышение точности измерения массы.

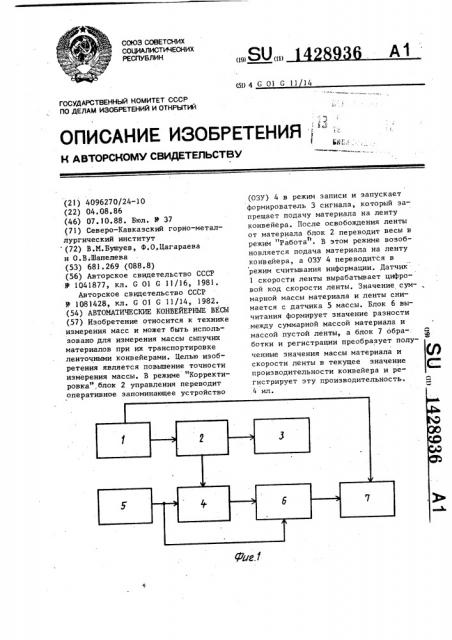

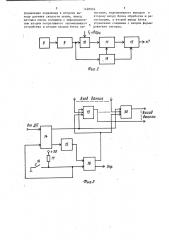

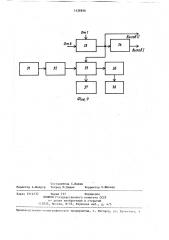

На фиг.1 изображена функциональная схема весов; на фиг„2 - OTpyK-. турная схема датчика скорости ленты,". на фиг.3 — совместная структурная схема блока управления и оперативного запоминающего устройства; нафиг.4— функциональная схема алака обработки . и регистрации.

Весы содержат датчик 1 скорости ,ленты, блок 2 управления,, формирова-. тель 3 сигнала. оперативное запоми,нающее устройство (ОЗУ) 4,, датчик 5

:.массы, блок 6 Вычитания H блок 7 обработки и регистрации.

Датчик 1 скОрости ленты сОцержит датчик 8 положения,, фармиpoi.aTåëü 9 импульсов элемент И "О, счетчик 11., 25 регистр 12 2и элемент 13 Ввода.

2 управлен я ((SPY 3) сас «оит из счетчика 14 адреса., фар .:=рователя 15 к01эотких импульсов... пуска ;Ои кнОпки

16. резистора 17 и тригг;-=- =: -;„„я

ОЗУ 4 содержит элементы . :-ЗО пам",Tê: ьлак 7 Обраоатки и 1эег:Я трации (фиг, 4 1 Од ржит кварцевый генератор

31, делитель 32 частоты, формировате.пь 33 текущего сигнала текущего расхода материала,. преобразователь 3 -:. э" няпряжения Б TQK« аналога "цифровой преобразователь АЦП) 35„ сумматарнакопитель 36 и дБЯ индикатopa 37 и 38.

Первый Bxo+r блока 7 GQ pa<30 «ки регистрации соединен с первым Бьгхадом датчюса 1 скорости ленть!, Блок

6 Вы пьтЯния., 03 > 4 и блок 2 управле"НИЯ ПОСЛЕДОБЯТЕЛЬНО СОЕДИНЕНЫ ДРУГ

Вход алака 2 упраa. i aH ai"

1подключен к Бторомувыхаду датчика (карасти ленты, а ВыхОд дят-|икя 5 массы соединен с информацион;-тым Входом ОЗУ 4 и вторым входом блока 6

56

ВЫЧИТЯНИЯ z ПОДКЛЮЧЕННОГО СБОИМ BbJ= ходом к второму входу блока 7 обработки и регистрации, Второй Выход блока 2 управления соединен с Входом формирователя 3 сигнала.

Весы работают следующжм образом, 55

В режиме "Корректировка" оператор н ажимает пусковую кнопку 16, которая сбрасывает счетчик 14 адреса и устанавливает триггер 18 в нулевое состояние. При этом элементы 19-30 памяти ОЗУ 4 переводятся в режим записи, а триггер 18 выдает сигнал на формирователь 3 сигнала, который запрещает подачу материала на ленту конвейера.

Счетчик 14 адреса подсчитывает импульсы, поступающие с датчика 8 положения, и по мере их поступления происходит запись кода массы участков пустой ленты в ОЗУ 4. Через время, заведомо большее времени полного оборота ленты конвейера, счетчик 14 заполняется и на его выходе формируется импульс переполнения, который через формирователь 15 которких имьтульсов устанавливает триггер 18 в единичное состояние и переводит весы в режим "Работа". В этом режиме возабновпяется подача материала на ленту конвейера, а ОЗУ 4 переводится в режим считывания записанной ранее информации.

Цифровой код, пропорциональный суммарной массе материала и ленты, поступает с выхода датчика 5 массы на блок 6 вычитания, где из суммарной массы Бьщитается масса пустой ленты., а остаток поступает на блок

Обработки и регистрации.

Формирователь 33 сигнала текущего расхода материала вычисляет текущее значение производительности конвейера с помощью кода скорости ленты, поступающего из регистра 12 датчика скорости ленты. Это текущее значение преобразуется в кад на АЦП 35 отображается на индикаторе 37,. а суммарное значение массы материала, трашедшега через конвейер, подсчитыва""òñÿ в сумматоре-накопителе 36 и Отображается на индикаторе 38.

Ф о р м у л я и з о б р е т е н и я

Автоматические конвейерные весы, содержащие датчик массы, датчик скорости ленты, формирователь сигнала и блок обработки и регистрации, первый вход которого соединен с первым выходом датчика скорости ленты, а т л и ч а ю щ и е с я тем, что, с цепью повышения точности измерения массы,, в них введены последовательно соединенные блок управления, оперативное запоминающее устройство и блок вычитания, причем вход блока

1428936

g7 ход инны управления подключен к второму выходу датчика скорости ленты, выход датчика массы соединен с информационным входом оперативного запоминающего

5 устройства и вторым входом блока вычитания, подключенного выходом к второму входу .блока обработки и регистрации, а второй выход блока управления соединен с входом формирователя сигнала.

1428936

Составитель С.Шакин

Редактор А.Шандор Техред N.Äèäûê Корректор С.Шекмар

Заказ 5114/37 Тираж 7l7 Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4