Способ получения чугуна

Иллюстрации

Показать всеРеферат

Изобретение относится к способу получения чугуна из железной руды. Целью изобретения является повышение ПЕ.Ризводительности плавильного газификатора. К железной руде подают носитель углерода, которым является кокс, преимущественно высокотемпературный кокс из бурого угля, крупнозернистая фракция которого добавляется в шахтную печь прямого восстановления , а его тонкозернистая фракция поступает в плавильный газификатор. Отношение количества добавленного к железной руде носителя углерода к количеству всего использованного носителя углерода должно состаЕля1 Ь при этом от 5 до 60%, преимущественно от 10 до 30%, Часть отработанного газа шахтной печи прямого восстановления выгодным образом добавляют к полученному в плавильном газогенераторе газу для его охлаждения, причем в особенности этот газ подводят в шахтную печь прямого восстановления в Bustle-плоскости и в донной зоне, а отработанный газ шахтной печи прямого восстановления примешивают к подводимому в Bustle-шlocкocти и в донной зонегазу плавильного газификатора в различных количественных соотношениях для установления различных температур. Кроме того, к железной руде в шахтной печи прямого восстановления добавляют необожженные и/или обожженные добавки для их предварительного нагрева и/или сушки. 2 з.п. ф-лы, 1 ил. W-SJ ю

СОЮЗ СОВЕТСКИХ соцИАлистических РЕСПУБЛИК

А3

a9) (11) (51)4 С 21 В 13 00 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, ".

H ПАТЕНТ,Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3991699/23-02 (22) 23.12.85 (31) P 3503493.9 (32) 31.01.85 (33) DE (46) 07.10.88. Бюл. М 37 (71) Корф Инжинеринг. ГмбХ (ЭЕ) и Фоест-Альпинс АГ (АТ) (72) Рольф Хацк (OE) (53) 669.183.421 (088.8) (56) Патент СССР Ф 938747, кл. С 21 В 13/00, 1982. (54) СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА (57) Изобретение относится к способу получения чугуна из железной руды.

Целью изобретения является повышение производительности плавильного газификатора. К железной руде подают носитель углерода, которым является кокс, преимущественно высокотемпературный кокс из бурого угля, крупнозернистая фракция которого добавляет ся в шахтную печь прямого восстановления, а его тонкозернистая фракция поступает в плавильный газификатор.

Отношение количества добавленного к железной руде носителя углерода к количеству всего использованного носителя углерода должно составлять при этом от 5 до 607, преимущественно от 10 до 307. Часть отработанного газа шахтной печи прямого восстановления выгодным образом добавляют к полученному в плавильном газогенераторе газу для его охлаждения, причем в особенности этот газ подводят в шахтную печь прямого восстановления в Bustle-плоскости и в донной зоне, а отработанный газ шахтной печи пр--мого восстановления примешивают к подводимому в Bustle-плоскости и в донной зоне газу плавильного газификатора в различных количественных соотношениях для установления различных,температур. Кроме того, к железной руде в шахтной лечи прямого восстановления добавляют необожженные и/или обожженные добавки для их предварительного нагрева и/или сут ки.

2 з.п. ф-лы, 1 ил.

1429941

Изобретение относится к способу получения чугуна из железной руды„ при котором железную руду сначала воссганавливают в шахтной печи прямо- 5 го восстановления с помощью горячего восстановительного газа в губчатое железо и затем полученное губчатое железо плавят в плавильном газификаторе при подводе носителя углерода и 10 содержащего кислород газа и при образовании по меньшей части восстановительного газа.

Целью изобретения является повыше- ние производительности плавильного 15 газификатора.

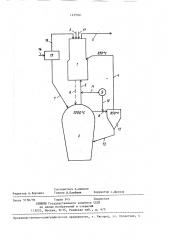

На чертеже представлено устройство, реализующее способ получения чугуна.

Устройство содержит шахтную печь 20

1 прямого восстановления и расположенный под ней плавильный газификатор 2.

В шахтную печь известным образом загружают через трубопровод 3 преимущественно кусковую железную руду. В 25 плоскости Bustle в шахтную печь 1 вдувают через трубопровод 4 восстановительный газ, который поднимается вверх против потока поступающей вниз железной руды, в результате чего про-30 исходит ее восстановление. После про- . хождения шахтной печи 1 этот газ отводят, как колошниковый газ„,через трубопровод 5.

Способ осуществляют следующим образом.

Восстановленная железная руда попадает через вертикальные трубы 6 в плавильный газификатор 2. Одновременно с этим через вертикальные трубы 6 40 в плавильном газификаторе 2 образовавшийся восстановительный газ через соответствующие отверстия в донной части шахтной печи 1 попадает в эту печь, причем газ может служить для охлаждения или науглероживания губчатого железа. В плавильный газифика, тор 2 известным способом вводят наряду с губчатым железом через трубопровод 7 носитель углерода в форме высокотемпературного кокса из бурого угля, а также через трубопровод (не показан):. содержащий кислород газ.

Образовавшийся в плавильном газификаторе 2,восстановительный газ, состоящий, в основном, из СО и Н,имеет температуру около 1000 С. В трубопроводе 8 восстановительный газ охлаждают примешиванием охлаждающего газа до температуры около 850 "С

Охлаждающий газ из источника 9 направляют через трубопровод 10 в трубопровод 8. Кроме того, источник 9 охлаждающего газа связан посредством трубопровода 11 с вертикальными трубами 6 и поэтому также и здесь восстановительный газ, поднимающийся из плавильного газификатора 2 по вертикальным трубам 6, можно охлаждать .до желаемой температуры. Источник 9 питают после соответственной очистки и охлаждения отведенным из шахтной печи 1 через трубопровод 5 колошниковым газом. Охлажденный восстановительный газ попадает через трубопровод 8 в циклон 12, в котором

его очищают от частиц пыли 13. Частицы пыли возвращают через трубопровод

14 обратно в плавильный газификатор

2. Очищенный восстановительный газ, о который имеет температуру около 850С, попадает через трубопровод 4 в шахтную печь 1.

Высокотемпературный кокс из бурого угля сначала транспортируют через трубопровод 14 на сито 15. При помощи сита 15 производят разделение высокотемпературного кокса на фракции таким образом, что тонкозернистая фракция поступает через трубопровод 7 в плавильный газификатор 2, а грубая фракция направляется через трубопровод 16 вверх в шахтную печь

1. При этом разделение высокотемперас турного кокса на фракции производят так, что размер зерна грубой фракции равен приблизительно от 10 до 50 мм, причем доля грубой фракции в общем количестве кокса составляет около

5-607, преимущественно от 10 до 30Х.

Поданный в шахтную печь 1 через трубопровод 16 кокс предварительно в ней нагревают и сушат так, что влажной и холодной может быть только та часть. кокса, которая поступает в о плавильный газификатор 2 через трубопровод 7. Благодаря этому может быть значительно улучшен тепловой баланс газификатора и, как следствие этого, повышено качество восстановительного газа, образующегося в

IIJIRI3HlIbRoM газификаторе. Загруженный в шахтную печь 1 кокс содействует также тому, что СО и Н, О, полученные при восстановлении железной руды, частично вновь превращаются в СО и Н . Тем самьм приближаются, 1429941 в конечном счете, к происходящему в доменной печи прямому восстановлению, при котором из окиси железа и углерода образуется закись железа и окись углерода. Благодаря этому со5 кращается потребность в восстановительном газе и, следовательно, уменьшен расход углерода и кислорода.

Примешивание кокса к железной руде в шахтной печи 1 приводит также к существенному предотвращению слипания губчатого железа. Это позволяет вести работу при сравнительно высоких температурах в шахтной печи, что обеспечивает, в свою очередь, большую степень восстановления.

Более полное восстановление достигают также и в том случае, когда восстановительный газ, вдуваемый в шахтную печь через Bustle-плоскость, содержит сравнительно большое количество углекислого газа. Этот углекислый газ частично превращается коксом в шахтной печи в окись углерода, ко- 2б торая может способетвовать более пол ному восстановлению железной руды.

Благодаря высокой температуре вос- . становительного газа, а также возможности превращения с помощью кокса в ЗО шахтной печи 1 двуокиси углерода в окись углерода, можно загружать в шахтную печь необожженные добавки, как например, известняк или доломит, которые можно в шахтной печи предва35 рительно нагреть и нейтрализовать.

Для этой цели предусмотрен трубопровод 17, который соединен с соответствующими впускными отверстиями в верхней зоне шахтной печи 1.

Формула из обретения

1. Способ получения чугуна из железной руды, включакщий восстановление в шахтной печи окислов железа до губчатого железа горячими восстановительными газами, плавление губчатого железа в камере плавления — гаэоцилиндре,подачу тонкой фракции углеродсодержащего материала для получения восстановительного газа, о т л и— ч а ю шийся тем, что, с целью повышения производительности плавильного газификатора, в качестве углеродсодержащего материала используют высокотемпературный кокс из бурого угля фракции 10-50 мм, который подают в шахтную печь вместе с железной рудой.

2. Способ по п.1, о т л и ч а ющ и и .с я тем, что доля фракции 1050 мм в общем количестве высокотемпературного кокса составляет 5-60% преимущественно 10-30%

3. Способ по пп. 1 и 2, о т л и -, ч а ю шийся тем, что часть отработанного газа шахтной печи прямого вбсстановления добавляют к образующемуся в плавильном газификаторе газу для охлаждения последнего.

1429941

Составитель А.Ашихин

Техред Л. Олейник Корректор С.Шекмар

Редактор А. Ворович

Заказ 5150/59

Тираж 545 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграФическое предприятие, г. Ужгород, ул, Проектная, 4