Способ разделения порошкообразных материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Пзобрете(ие относится к разделению порошкообразны.х материалов но крунности и М. б. при.менено в .хи.мической, пищевой и др. отраслях. Цель изобретения - повы- njeinie качества разделения порои1кообразны. материа;10в за счет увеличения контрастности значений результирующи.х состав . :ЯК)11и1Х .ЧОЙС 1 15у|)Пи1Х СИ. К . lii i KUOOpa.iili) к() (К) 1 CT|ToiicTHa снаб/кс н I ani ci:- iuia. ibiibiM патрубком (1П 2 д.чя П1()да I a.ici- л1атериа,11)11О1 о потоки и осевым П 4 o icoca газа с топкими 4 ракпиямп с П10/1ью 5. В iieii частп К I сог1ряжеп с коппческим сборником 3 груб1з х фракппГ. В зоне сепарации 7 между внутренне поверхностью К I п Н 4 устапов. ;е(П)1 кор() э, 1ектро;1Ы (Э) li в виде penierKii. Па хчасткс впутренней ппверхностп К 1 сопряжениями сб()рн11- ка 3 и П 2 С1 анон, 1е1П)1 осадитель.чые Э 8. Исходный материа. постх паст через П 2 и приобретает скорость в направлении ствия закрученпо1 О возду1пного потока. При палпчии электрического ио,1я короппого заряда. действуюн1его вдоль зопы закрутки от ее центра, грубые фракции заряжаются в ь е.м, притягиваются к Э 8, разряжаются на нем п осаждаются в сборпи: 3. При утом топкие фракции приобретают меи1)П111Й заряд., преодо. ювают сопротив.чеппе (лектрическпх, грав1 тационпых и центробежных сил и щель 5 выводятся в П 4. 2 с. и. ф-.1ы, 1 и.1. ЦЭ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1430122 (5)1 4 В 07 В 7 3< !) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21} 4175507/29-03 (22) 05.01.87 (46) 15.10.88. Бк)л.,¹ 38 (7! ) О;еесский технологический институт ниц!евой промышленности им. М. В. Ломоносова (72) И. Т: Мерко, T. А. Бакуридзе, В. A. Моргун и A. Ф. Игнатьева (53) 621.928.3 (088.8) (56) Справочник iio обогащению. Основные процессы. 2-е издание. Мл Недра, 1983, с. 231.

Авторское сви.)етельство СССР

¹ 153196, кл. В 07 В 7/08, 962. (54) СПОСОБ РАЗДЕЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ И УСТРО(>(СТВО ДЛЯ ЕГО ОСУ((еЕСТВЛЕНИЯ (57) Изобретение относится к разделению поро!пкообразных материалов по крупности и м. б. применено в химической, пищевой

tt (р. отраслях. Цель изобретения — повы-! це!шс качества разделения поро!пкообраз5IbIx х!атериалов за счет увеличения контрастности значений результирующих состав. l 5iIo II ЕII x I <. и < !и t l<)< >j)ii > и 3>! к(>)3(мх Iх ) 1 i <. Tp<>if<. Вit t !i;)О,),< н

IIII <). 1I>II I>f >1 II I)Tf) xáêî)1 (l 1 ;е, I Я I)fit! 1<) ! I< ttl <3 tpj) if i), 1i>I I() I () п<т) <) . Il ()(<. В!>! х! (I .1 О I «< ><,

1 а 3 а (TO II fuff и )1 (1> р<) !< I III 53 <1 fl < l I f(>, 11>IO <) . В I I I I rf<на< !1 (х l < oli>)яхк(!! (. к()111! 1(<ски )! < (!а к)(ни. В aofi(. «(>Il К 1 Il I I стано!)лены i(<) f)oiillf)) юнец«ал«l(Tf)oды (. -) I !)

В В)!д(. j)(. н(. Iiff. 1 1;I t ti i x (t)I I f) 51 il(«II II 51 .(I If P()<) f) li I lка 3 и (1 2 уст;)lto!3,!«ны О;1.!и ге.)ьньц .=) 8.

И«хо еный мат !)Ifi). I по«тупа< т через (I 2 и приобретает скорость и IIi)llj)i3t3лснии:цйсТВI! Я 3 а I(p м и(1 i li ОГО ВОЗ:) < ill f IO ГО I)ОТО к i.

При наличии эг!ск! ричсского по,151 кор(ип!Ог<>

3 а Р Я:Е <) . ЕС И СТ В < IO I I I « 1 О В 1 О. 1 Ь 3 О Н 1>1:3 13 К Р >> Т I(I l от сс центра, гр)бые фрак!(и:! Варя)ка!огся

В !1<> (1, яр итЯ ГII BI! IÎTPЯ и ) 8, рк <) к)т«5! на I!P)I f О(. d )к;)<) ют(. Я В соо() il!(к 3. 11 j)!I э Г() >!

TOf! l(lI P. ф P i) fit(I!If Il j) I IOB POT<3 ???? xl??ii i>III I I If 3 <) Р Я ",, пр o;Ioлевак>т ollp<)T!IE)лснис ВГ!«ктрпч««I(ffi, ГРВВИ1 <31(но<1 пи!)< !l 11(.11! PO<)t. + НЫ Х t. II, I (j)t."з

I!i«, ь О Е)ЫВОдЯТ«Я В 11 4. 2 (. !l. (j)-.!!>!. 1 If.1.

1430122

Изобретение от!юсится к разделению пфрошкообразных материалов по крупности и . ;может быть использовано в химической, пищевой и других областях народного хо з яиства. 5

Цель изобретения — — повышение качества разделения порошкообразных материалов путем увеличения контрастности значений результирующих составляю!цих действуюи."иx сил.

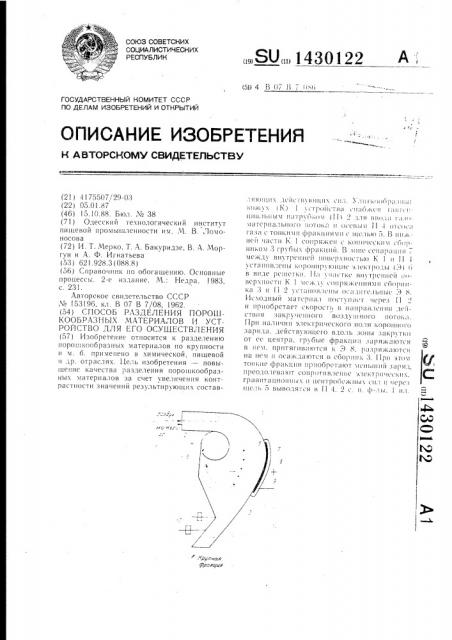

На чертеже схематически изображено устройство, реализующее предлагаемый спос<()б, разрез, перпендикулярный патрубку

I о соса газа с тонкими фракциями.

Устройство (разделитс1ьна!! клмсрл) с1," )стоит из улиткообразного кожуxfl 1, танI<>IIHHHльно расноложенногo к !ц чу IIfITpxáKi4 2 для ввода газом атсриа !ihllol потока, !

Ii 1 2 В Н О С О и Р Я ж Е Н Н О 1 О C O С те Н К а! М И f< O >K >, X H в(его нижней части конического сборника 3 грубых фракций, оссвогo плтруока 4, отсоса газа с тонкими фракциячи имек)щего гориз!11>итальяно!о трапецсидлльную щель 5. Корон(!ру!о!цне электроды б выполи If!i в виде р1!цетки и уста!ювл IIII в зоне сепарации 7 вдоль участка задней стенки кожуха (в п1оскости, нлраллсль!гой задней стенке кожуха) между еi î внутренней поверхностью и оссвь!м !я !)у!)коч 4 газа. Коронирую!цие электро1ь! IlpflKI ичсски !ц влияют на воздушный ре ки.ч в зоне сенлрацнн, так как Нх диаметр равеll 0,08 xi>i, 1(f1 участке внутренней Iloверхности кожуха IIEH<ëx сопряжениями 30 кони гсского лн)рника и тангенциальным п!трубно!lp элсктроизоляционным кожухоч 9. С Ifc,ff fo герметизации устрой TBB в соорникс 3 груоых фракций уcTBH0Bлены весовые кла!!а!!ы 10. 3S

Способ с почощь!о нредлагаечого устройства осущес)влястся следующим образом.

Исходный !!ро !укт в виде порошкообразного члтерна,lf1 поступает в разделительную камеру через Il ITðcf)oê 2 и приобретак>т на40 чальную скорость H направлении деиствия возду!иного потока. Запасенная при этом кинетическая энергия разных но крупности частиц продукта !1еоди иакова вследствие различия иx часс. Частицы материала, имею-! цие большуio массу, стремятся пролететь 45

IIo горизонтали болынеc расстояние, чем частицы меньшей массы, прижимаются к задней стенке кожуха, оседа!от в сборник 3 и

fIbII>o;Iятся через грузовые клапаны О. Мелкие >!ас1нць1, имея меньшую массу и меньший

; аряд, преодолевая дифференцирован!юе дей- 50 ствие гравитационных, центробежных воздуIIIffbix и электрических сил, выводятся через транецеида lf>ifxlo !!гель 5 по осевому патрубку 4 H <,I>Iâ fèâÿþòcÿ в фильтре (не показан) . При отсутствии электрического поля коронного разряда некоторая часть кру!1ных частиц Ilp. успевает достичь задней

cTpHêè кожуха 1 разделительной камеры и уносигся с х!ег!коГ! фракцией. Лналогичны!! результат наблюдается при больших скоростях воздушного потока, когда крупные частицы не успевают оседать в сборнике 3, закручиваются потоком и также уносятся в мелкую фракцию. При наличии электрического поля крупные частицы заряжаются в поле коронного разряда, притягиваются к установленному на задней стенке кожуха 1 осадительному электроду 8, разряжаются на нем, осаждаются в сборнике 3 и выводятся через весовые клапаны 10.

Мелкие частицы, попав в электрическое ноле коронного разряда, вследствие меньшей плогцади своей поверхности приобретают !!сньц)ий заряд, преодолевают сопротивление электрических, гравитационных и центробежных сил и выводятся воздушным потоком через трапецеидальную щель 5 в осевой патрубок 4. Таким образом, процесс разделения частиц по крупности осуществляется в результате дифференцированного действия гравитационных, центробежных и воздушных электрических сил. Изменением подаваемого на электроды напряжения, т. е. меняя силу электрического поля коронного разряда, можно варьировать граничный размер мелкой фракции.

При,!!ер. 10 кг мелкодисперсного порошкообразного материала, например муки, разделяют на мелкую (до 45 мкм) и крупную (от 45 до 250 мкм) фракции согласно предлагаемому способу и прототипу. При использовании прототипа принимают скорость воздушного потока при входе в разделительную камеру равным 5 -10 м/с. Полученную мелкую фракцию в количестве 4,5 кг исследуют на гранулометрический состав. Частицы до 45 мкм составляют 62%; от 45 до

100 мкм — 25%; от 100 до 250 мкм — 13%, При использовании предлагаемого способа и устройства принимают скорость воздушного потока при входе в разделительную камеру равным 5 — -8 м/с, а напряжение, подаваемое на электроды 5 — 30 кВ. Полученную мелкую фракцию в количестве 4,1 кг исследук>т на гранулометрический состав.

Частицы до 45 мкм составляют 94%; от 45 до 100 мкм — 5%; от 100 до 250 мкм — 1%.

Как видно из приведенных данных, количество частиц заданного гранулометрического состава в мелкой фракции, полученной согласно предлагаемому способу и устройству, содержится на 32% больше, чем полученной согласно прототипу, что влияет на качество разделения мелкодисперсного порош кообразного материала.

Формула изобретения

1. Способ разделения порошкообразных материалов, включающий закручивание газоматериального потока, отбор грубых фракций с периферии закрученного потока и отвод газа с тонкими фракциями в центре закрутки газоматериального потока, от.гинаю1430l22

Составитель О. Попов

Редактор С. Лисина Техред И. Верес Корректор Л. Пат;ш

Зака 3 5 I 73/9 Тираж 569 Полипе ни

ВНИИПИ Государственного комитета СССР по делам изобретений и открытии

1!3035, Москва, Ж вЂ” 35, Раушская наб.. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3 щийся тем, что, с целью повышения разделения порошкообразных материалов за счет увеличения контрастности значений результируюших составляющих действующих сил, на газоматериальный поток вдоль зоны закрутки от ее центра воздействуют коронирующим разрядом.

2. Устройство для разделения порошкообразных материалов, включающее улиткообразный кожух с тангенциальным патрубком ввода газоматериального потока и осе4 вым патрубком отсоса газа с тонкими фракциями, конический сборник грубых фракций, сопряженный с кожухом в его нижней части отличающееся тем, что оно снабжено осаж дающим и коронирующим электродами, установленными соответственно на внутренней поверхности улиткообразного кожуха и между этой поверхностью и осевым патрубком отсоса газа с тонкими фракциями, при этом коронирующий электрод выполнен в ви10 де решетки.