Способ изготовления цилиндрических втулок с фланцем из листового материала и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к об.части обработки .мета.:|.1Ов давление.м, в частности к способам и устройствам д. 1я .м.чготовления цилиндрически.х с ф. тиием из листового материала и . n,rrii использовано при изготовлении антифрнкUHOHiibiX , a;il; llK l .l)(::. :- i4::H IH;iXi. H p;buia.ibM:))i)iii)i полпппип х): сг:: i,,o- ння. lie;.. ;i3()6por( ii;:; и ;():i;;r : i:i ,;рои,; водите.,нос ги li i ;i4t4 ; ir :п ч). ::-.,lu:. соб вк. ючаст вь;руок , )1ии: .аго- TOii.Kn. с.чептк сч во i. Ka.iiinjMBKX i() ; нутре11ноч ii ii:L-;;nic диамеграм СОИМеСТ ПО с I lOilMOiiK;) I Ка. niUpOi i()l фла) ги)здейст( ;;; сиого силия nfni неподвижном кснтлки ювс рхностеи заготоикн с .порнст. ;i:) н ка.чиопмс - lutvo iij:fTp.. iirvH i; состоит из (рормооб15азук);иего 1 -;п;с()|;а 2. матрнц - 1 3. На матпице 5 х ста гав. швастся т, Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСК "

РЕСПУБЛИК

;><><: .3<

ОПИСАНИЕ NSQBPff= - Е! "- :

К А ВТОРСКОМ,К СВИДЕТЕЛЬСТВУ

; ° 6

1

I

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ Vi ОТНРЫТИЙ (21) 4214979,< 29-27 (22) 24.03.87 (46) 15.10.88. Б!О.!. ¹ 38 (72) Ю. М. Демун!кин и И. М. Ульян «енко (53) 62 1.983.! 088. 8 (56) Авторское свидетельство СССР № 599890, кл. В 2! D !1/00, 1968. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИН 1,—

РИЧЕСКИХ ВТУЛОК С ФЛАНЦЕМ ИЗ

ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТ—

ВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобрете«п!с относится к ооластн обработки металлов давлением, в ча(тно(— ти к спосооам н ) ñòf)ÎÉñTI)<) и т. Iя iiзготовления !«иг!индрически)(вт>лок с ф,:,>!— цем из листового материала и !())«(cт бь;ть использовано при изготовлении антифрнкiIi!!) ill>!>! (: l3!;. I . 1 :!(>1«1 i >(i <<1

j) <1,1! <1, I h>I (()- I. (, 1) Н Ь> . II()., > li i>, i I. >< . >!(С,, I !Il:—

1)ОД!> Е, l «НОСТII II >i. !,". . >., .)(),, ".,Ii! !!()СОО !3«. !!(>(I

<, >,:, 1! ()Т01>К!I С!3( f» 13l(<li() :3 Н ) ) Р Е Н Н С )i (il <3 Н :! .Il(< i:, Н;1,:(. I)i! )!

С О 13. 1 Е II O С >. >()f) )I()i(fx()ii I! I(3, 1 И ()f) 0 31((ill ф lii! II!<3 ??>ЗДЕНС-. Iliir (< !(ОГ ) i ll, IIIH !

I(. f7(),II3I :)I(:;, 13(Р,il()i ГСЙ З;! (>T()I3IxII:. !!() f)lli. -;Ы <:i .<.!,i?? "li()i ii i(!.1!????>)3 I()«ЦС«0;1«с)Р, »Е!Ii . I II Сi)(ГО«Г« ИЗ фОР)1()О() i) а:3 > i() !i 1(. iо I I (;i! i< О ll!1 . <1<1 Тf) Il I! Ь«,). ! «а

ll гр) б-! <>ть;!! 1>) <1 1>. () II j, ii г;) 1<. кс (<)(>i

I () < ll Ка, 1 но Р !0>1!Ill ill- Р()К ill>ill .IllР ф». «ЬЕ>) Ы ) . ) С. il. (!)-. . Ы,, ) 11,! .!

430137. Изобретение относится к обработке метал, лов давлением, в частности к технологии изготовления цилиндрических втулок с фланцем из листовых преиму цественно многослойных с пористым металлокомпозитным покрытием материалов, толщина которых больше чем толщина стенки формуемых втулок, и может быть использовано в машиностроении для изготовления антифрикппонных вкладышей самосмазывающихся радиально-упорных подшипников скольжения.

Цель изобретения — повышение произ(водительности путем сокращения технологического цикла и повышение качества получаемых изделий.

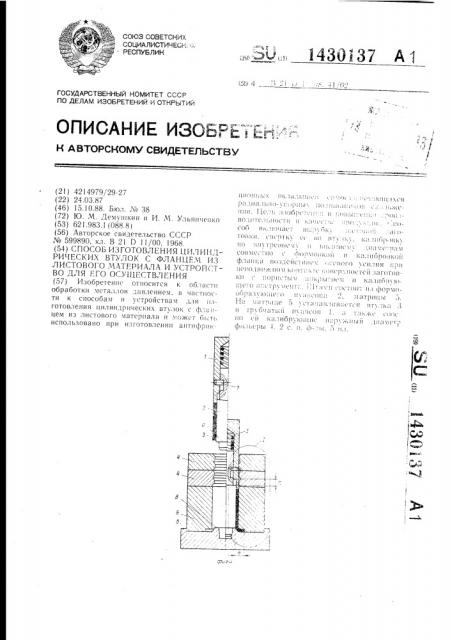

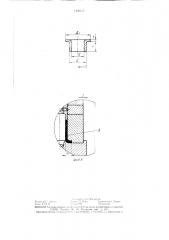

На фиг. 1 схематически изооражена прямоугольная листовая заготовка (развертка); на фиг. 2 — трубчатая заготовка, свернутая из листовой; на фиг. 3 — отформованная деталь; на фиг. 4 — штамп, исходное положение (левая часть) и промгжуточнос (правая часть); на фиг. 5 узел I на фиг. 4 (момент окончательной формовки втулки с фланпем), Трубчатая заготовка может быть цельной или разрезной, свернутой из листа (фиг. 1 и 2). В случае разрезной заготовки исходную прямоугольную заготовку (развертку) изготавливают с двумя клиновидным и выступами по краям, необходимыми для заполнения зазора в стыке на фланце при его отбортовке. После изготовления трубчатой заготовки осуществляется ее формоизменение (калибровка по внутреннему и наружному диаметрам, отбортовка фланца и объемная калибровка всей втулки) до получения готовой втулки с фланпем (см. фиг. 3). Операция выполняется в одном штампе за один рабочий ход пресса. Штамп содержит пуансон, состоящий из трубчатой части 1 и плавающего в ней формообразующего пуансона 2, на который одевается трубчатая заготовка 3, и соосно расположенные с ним калибруюшие фильеры 4, матрицу 5 и основание 6 матрицы (см. фиг. 4).

Способ и работа устройства осуществляются II следующем порядке.

Из листа вырезают прямоугольнук заготовку со следующими размерами (фиг. 1): длина заготовки

1== 1 (d+ S+8 ), где d — внутренний диаметр втулки, мм; — толщина материала, мм; о — припуск на диаметр втулки, учитывающий неоднородность слоев материала, мм; полная высота заготовки:

H = L+ D l — d+ I I l, где 1. — длина готовой втулки, мм;

О, — диаметр франца втулки, мм; о1 — технологический принуск на ишIó втулки, мм;

Высота выступов:

hl D1-d г

В гибочном штампе (не показан) листовую„- заготовку сворачивают в трубу (фиг. 2). Отбортовку фланца осуществляют совместно с предварительнои и окончательной калибровками. При этом (фиг. 4) трубчатая заготовка 3 надевается на формообразующий пуансон 2. который сопрягается с трубчатым пуансоном 1 по скопьзящей посадке и фиксируется в нем штифтом 7. Под действием силы собственного веса или пружины 8 он находится в крайнем нижнем положении. При рабочем ходе пресса трубчатый пуансон 1 воздействует на торец заготовки 3 и проталкивает ее вместе с пуансоном 2 через фильеры, калибруя заготовку по наружному диаметру и обеспечивая дальнейшее беспрепятственное продвижение ее вместе с пуансоном 2 в полость матрицы 5.

20 Глубина этой полости выполняется по высоте трубчатой заготовки 3. Войдя в полость матрицы 5, пуансон 2 стыкуется своей торцовой плоскостью «а» с торцом

«в» основания матрицы 6. При этом образуется формуюшая полость по форме втулки с фланпем, с размещенной в ней заготовкой 3. После остановки формуюшего пуансона 2 движение продолжает трубчатый пуансон 1, который, воздействуя на торец заготовки 3, проталкивает

3р ее глубже в полость матрицы на ве.пичину h, равную ширине фланца, образуя таким образом фланеп (фиг. 5). При удельных давлениях в 40 — 50 кг/мм осуществляется объемная калибровка, всей втулки, обеспечивающая ей требуемую точность раз35 меров по внутреннему и наружному диаметрам. В процессе формообразования фланца заготовка своей рабочей поверхностью скользит по поверхности контактирующего с ней формообразующего пуансона 2 всего лишь на длине h, равной ширине флан40 ца, чем сохраняется качество рабочего слоя формуемых втулок.

Пример. Втулку с фланцем с внутренним диаметром d = 45Н7 мм; наружным диаметром 0=50И8 мм; длиной L=28 мм;

45 диаметром и толщиной фланца соответственно DI=63 мм и (=2 5 " " мм из материала металлофторопласта (толщина материала S=2,6" мм) изготавливают в следующей последовательности: вырезают заготовку прямоутольной формы с размерами

5р 1=150,7»м; Н=48 мм, h=9 мм; íà оправке, диаметр которой равен 45,12 мм, заготовку сворачивают в кольцо; заготовкукольцо одевают на пуансон 2, диаметр которого выполнен равным 45,12 "" мм, и проталкивают через пакет фильер 4 с размерами отверстий 50,25 мм; 50,12 мм;

50,06 мм и 50,00""" мм и дальше в полость матрицы 5 с размером отверстия, 1430137

Форлула изобретения рие.2 равным 50,03 " "" мм усилием пресса в 19 т осуществляют отбортовку фланца и об ьемную калибровку всей втулки. Затем штамп размыкают, при этом трубчатый пуансон 1 поднимается вместе с отформованной втулкой 9, фильерами 4 и матрицей 5. Очередным движением пуансона 1 вниз, подставив под матрицу 5 подставку, отформованная втулка 9 выпрессовывается из полости матрицы воздействием того же трубчатого пуансона 1. При необходимости проводят чистовую механическую обработку отформованной втулки на токарном станке (подрезка торцов, снятие фасок и т.п.)

Использование изобретения позволяет сократить металлоемкость оснастки на 30% и технологический цикл изготовления втулок примерно в 2 раза при одновременном обеспечении высокого качества и работоспособности втулок из антифрикционных металлокомпозитных материалов. Кроме того, изобретение создает предпосылки для автоматизации процесса изготовления втулок с фланцем.

1. Способ изготовления цилиндрических втулок с фланцем из листового материала, включающий вырубку из листа заготовки, свертку ее во втулку, калибровку по внутреннему и наружному диаметрам, формовку фланца с объемной калибровкой при воздействии осевого сжимающего усилия. отличающийся тем, что с целью повышения производительности за счет сокращения технологического цикла и повьппения качества изделия, калибровку по внутреннему и наружному диаметрам осуществ10 ляют воздействием совместно с формовкой фланца и объемной калибровкой при неподвижном контакте поверхности с пористым металлокомпозитным покрытием заготовки с поверхностью калибрующего ин15 струмента.

2. Устройство для изготовления цилиндрических втулок с фланцем из листового материала, содержащее формообразующий пуансон с матрицей и трубчатый пуансон, отличающееся тем, что матрица

20 снабжена соосно расположенными с ней фильерами для калибровки втулки по наружному диаметру, а формообразующий пуансон выполнен разъемным в плоскости, перпендикулярной к его оси, и установлен в трубчатом пуансоне с возможностью осевого перемещения. т

<<<<(е Р /

< Il(ih

Рс <«< T() f) <.., I«c «к: к!н.< 1! II(р(с Корр

Л

ВНИИГ1И Государственно«) к<>):и (т

1 3035, .

Производственно-но. н< ра