Вертикальная конвейерная система для штучных грузов

Иллюстрации

Показать всеРеферат

Изобретение относится к пром. транспорту и позволяет упростить конструкцию при сохранении непрерывности погрузочноразгрузочных операций на конечных и промежуточных уровнях и снизить сопротивление движению тяговых цепей (Ц). Вертикальная конвейерная система включает Ц 4 внешнего и Ц 5 внутреннего контура, на которых закреплены грузонесущие платформы из двух жестких боковин (Б) 8 и несущих элементов , закрепленных на обцдей траверсе, и вилообразные погрузочно-разгрузочные органы 7 с приводом их перемещения. При этом Б 8 выполнены с продольными прорезями 11, в которых расположены стержни 12 с катками 13 Ц 4 внешнего контура. Стержни 14, связанные с Ц 5, соединены со свободными концами Б 8. Привод выполнен в виде установленной на раме каретки 15 с зубьями 19, двух кривошипов 18 на валах 17, связанных с кареткой 15 и органами 7. При вращении кривошипов 18 зубья 19 каретки 15 вводятся в шахту конвейерной системы и проходят между несушими элементами 10 платформы, снимая с нее груз. При огибании платформой звездочек стержни 12 перемещаются в продольных прорезях Б 8. 8 ил. с & (f. С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

7 34 (5D 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АBTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4193259/27-03 (22) 09.02.87 (46) 15.10.88. Бюл. № 38 (7l) Ленинградский технологический институт холодильной промышленности (72) Ю. А. Пертен, Е. В. Киселенков, Н. П. Новоселов и А. С. Г1ивинский (53) 621.867.1 (088.8) (56) Авторское свидетельство СССР № 1244046, кл. В 65 G 17/48, 1985.

Патент Франции № 2123099, кл. В 65 G 17/00, опубл. 1972. (54) ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ

СИСТЕМА ДЛЯ ШТУЧНЫХ ГРУЗОВ (57) Изобретение относится к пром. транспорту и позволяет упростить конструкцию при сохранении непрерывности погрузочноразгрузочных операций на конечных и промежуточных уровнях и снизить сопротивление движению тяговых цепей (Ц). Вертикальная конвейерная система включает Ц 4 внешнего

„„SU„„4 0 19 А1 и Ц 5 внутреннего контура, на которых закреплены грузонесущие платформы из двух жестких боковин (Б) 8 и несущих элементов, закрепленных на общей траверсе, и вилообразные погрузочно-разгрузочные органы 7 с приводом их перемещения. При этом Б 8 выполнены с продольными прорезями 11, в которых расположены стержни 12 с катками

13 Ц 4 внешнего контура. Стержни 14, связанные с Ц 5, соединены со свободными концами Б 8. Привод выполнен в виде установленной на раме каретки 15 с зубьями 19, двух кривошипов 18 на валах 17, связанных с кареткой 15 и органами 7. При вращении кривошипов 18 зубья 19 каретки 15 вводятся в шахту конвейерной системы и проходят между несущими элементами 10 платформы, снимая с нее груз, При огибании платформой звездочек стержни 12 перемещаются в продольных прорезях Б 8.

8 ил.

143031

Изобретение относится к промышленному транспорту, а именно к вертикальной конвейерной системе для штучных грузов.

Целью изобретения является упрощение конструкции при сохранении непрерывности погрузочно-разгрузочных операций на конечных и промежуточных уровнях.

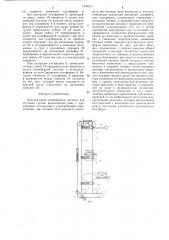

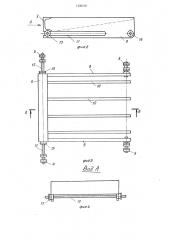

На фиг. 1 изображена предлагаемая конвейерная система, общий вид; на фиг. 2 — грузонесущая платформа, вид сбоку; на фиг. 3 — грузонесущая платформа, вид сверху; на фиг. 4 — вид А на фиг. 2; на фиг. 5 — разрез Б — Б на фиг. 3; на фиг. 6 — погрузочно-разгрузочные органы, вид сбоку; на фиг. 7 — то же, вид сверху; на фиг. 8 — разрез  — В на фиг. 6.

Вертикальная конвейерная система включает раму (не показана), приводные 1, натяжные 2 и отклоняющие 3 звездочки, две тяговые цепи 4 внешнего контура, две тяговые цепи 5 внутреннего контура, огибающие звездочки 1 — 3, грузонесущие платформы 6 и вилообразные погрузочно-разгрузочные органы 7, установленные на разных уровнях погрузки-разгрузки. Каждая грузонесущая платформа 6 выполнена из двух жестких боковин 8, соединенных одними концами с общей траверсой 9, и несущих элементов 10, консольно закрепленных на траверсе 9 и расположенных между боковинами 8. Со стороны расположения тяговых цепей 4 внешнего контура боковины 8 выполнены с продольными прорезями !1, в которых с возможностью перемещения расположены стержни 12 с катками 13. Стержни 14 тяговых цепей 5 внутреннего контура соединены со свободными концами боковин 8. Привод погрузочно-разгрузочных органов 7 выполнен в виде каретки 15, установленной на раме в направляющих 16 с возможностью возвратно-поступательного движения, и двух параллельных приводных на валах 17 кривошипов !8, связанных с кареткой 15 и с вилообразнымн погрузочно-разгрузочными органами 7 и образующих шарнирный параллелограмм. Зубья !9 вилообразных погрузочно-разгрузочных органов

17 установлены параллельно друг другу на валах 20, соединенных с кривошипами !8.

Для подачи и отвода груза вилообразные погрузочно-разгрузочные органы 7 совмещены с приводным роликовым нли дисковым конвейером 21, который установлен выше траектории движения кривошипов 18. Участок конвейера 21, находящийся в зоне движения зубьев 19, выполнен в виде отдельных приводных роликовых или дисковых дорожек 22, между которыми-имеются промежутки, достаточные для прохождения зубьев 9.

Элементы рамы 22 дорожек с одной стороны опираются на стойки 24, а с другой, -- на вал.

Конвейерная система работает следующим образом.

9

Грузонесущие платформы 6 движутся по трассе посредством тяговых цепей 4 и 5.

Г1ри обходе поворотных пунктов грузонесущая платформа 6 поворачивается на шарнирах крепления стержней 14, расстояние между стержнями 12 и 14 при этом сначала уменьшается, вследствии чего катки 13 смещаются в прорезях 11 в направлении к середине платформы 6, а затем, достигнув предельной величины, расстояние снова увеличивается. При этом катки 13 перемещаются по прорезям 11 в обратном направлении и занимают исходное положение.

Зубья 19 погрузочно-разгрузочного органа 7 приводятся в движение кривошипами 18, которые обеспечивают плоскопараллельное перемещение зубьев 19 по окружности. Одновременно с вращением кривошипов 18 все устройство перемещается на каретке 15 по направляющим 16. Наложение плоскопараллельного движения зубьев

19 по окружности и поступательного движения каретки 15 дает в итоге замкнутую овальную траекторию движения зубьев 19.

Большая часть траектории, по которой перемещается конец зуба 19, расположена в шахте конвейерной системы. Движение кривошипов 18 и тележки 15 может быть равномерным или неравномерным, непрерывным или прерывным, за счет чего можно обеспечить движение зубьев 19 по замкнутой овальной траектории любой формы.

Загрузка платформы 6 движущейся вверх осуществляется следующим образом.

Погрузочно-разгрузочный орган 7 находится в исходном положении, в котором каретка 15 отведена в крайнее положение от шахты конвейерной системы, а зубья 19 находятся ниже уровня роликовых дорожек 22 и за пределами шахты конвейерной системы. Груз подается роликовым конвейером 21 на роликовые дорожки 22, После остановки груза зубья 19 приводятся в движение, перемещаются вперед и вверх, проходят через промежутки между роликовыми дорожками 22, подхватывают груз, перемещают его в шахту конвейерной системы и останавливаются на пути движения платформы 6, которая снимает груз консольными несущими элементами 9 с зубьев

19. После съема груза платформой 6 зубья 19 отводятся по нижней части овальной траектории в исходное положение.

При загрузке платформы 6, движущейся вниз, зубья 19 с грузом вводятся в шахту конвейерной системы над платформой 6 в момент, когда платформа 6 опускается чуть ниже уровня несущей поверхности зубьев 19 на входе в шахту. Далее зубья 19 двигаются в шахте над платформой 6, опускают на нее груз и отводятся под платформой 6 по нижней части траектории в исходное положение. Средняя вертикальная скорость зубьев 19 на участке траектории, находящейся в шахте конвейерной системы, боль143031,.

Форму.га изобретения з ше скорости движения платформы 6.

При разгрузке платформы 6, движущейся вверх, зубья 19 вводятся в шахту конвейерной системы по нижней части траектории под платформу 6 в момент, когда платформа 6 поднимается чуть выше уровня несущей поверхности зубьев 19 на входе в шахту. Далее зубья 19 перемещаются в шахте под платформой 6, снимают с нее груз, отводятся над платформой 6 за пределы шахты, опускают груз на роликовые дорож- 10 ки 22 и останавливаются в исходном положении, а груз с роликовых дорожек 22 перемещается на роликовый конвейер 21.

Требования к вертикальной скорости движения зубьев 19 такие же как и в предыдущей операции.

При разгрузке платформы 6, движущейся вниз, зубья 19 предварительно вводятся в шахту конвейерной системы и ocTBHBBëèваются на пути движения платформы 6. Несущие элементы 10 платформы 6 проходят 20 в промежутки между зубьями 19, оставляя на них груз, который потом отводится по верхней части траектории на роликовые дорожки 23.

Вертикальная конвейерная система для штучньгх грузов, включающая раму с приводными, натяжными и отклоняющими звездочками, две тяговые цепи внешнего контура и две тяговые цепи внутреннего контура, огибающие указанные звездочки, грузонесущие платформы, соединенныс стержнями с тяговыми цепями, и вилообразныс погрузочно-разгрузочные органы с приводом их перемещения, отлинагоигаяся тем, что, с целью упрощения конструкции прп сохранении непрерывности погрузочно-разгрузочных операций на конечных и промежуточных уровнях и снижения сопротивления движению тяговых цепей, каждая грузонесущая платформа выполнена из двух жестких боковин, соединенных с одними концами общей траверсой, и несущих элементов, консольно закрепленных на траверсе и расположенных между боковинами, при этом со стороны ðàeположения тяговых цепей внешнего контура боковины выполнены с продольными прорезями, а стержни тяговых цеггей внешнего контура расположены в продольных прорезях с возможностью перемещения в них, причем стержни тяговых цепей внутреннего контура соединены со свободными концами боковин, а привод погрузочно-разгрузочнг.гх органов выполнен в виде каретки, установленной на раме с возможностью возвратнопоступательного движения, и двух параллельных приводных кривошипов, связанных с кареткой н с вилообразными погрузочно-разгрузочными органами, которые расположены над кареткой с возможность.о прохождения между несущими элементами грузонесущих платформ.

1430319

1430319

Л 23

1430319

17

Составитель Т. Бобылева

Редактор Т. Парфенова Техред И. Верес Корректор М. Пожо

Заказ 5! 92/19 Тираж 787 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4