Способ получения мирабилита или эпсомита из природных рассолов

Иллюстрации

Показать всеРеферат

Изобретение относится к области химической технологии, а именно к способам получения кристаллических веществ в галургической промьшш нности. Цель изобретения - упрощение процесса и снижение энергозатрат.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ БЛИН

4 А) (19) (11) (51) 4 С 01 D 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCHOMY С8ИДЕТЕЛЬСТВУ ож)жи

crerne йжс рдтт

Мам

pert

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4198667/23-26 (22) 24.02,87 (46) 15.10.88. Бюл. ))- 38 (72) С.Н. Беломытцев, Ю.А. Курлянд, В.М. Гуторов, М.И. Рунов иА.Н. Валяшко ($3) 661.833.532(088.8) (56) Авторское свидетельство СССР

Р 1201223,. кл. С 01 D 5/00, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ МИРАБИЛИТА ИЛИ

ЭПСОМИТА ИЗ ПРИРОДНЫХ РАССОЛОВ (57) Изобретение относится к области .химической технологии, а именно к способам получения кристаллических веществ в галургической промышленности. Цель изобретения — упрощение процесса и снижение энергозатрат.

1430347

Исходный раствор, преимущественно мирабилита и эпсомита, охлаждают в предохладителе 1 оборотным маточным о раствором до температуры на 2-5 С выше температуры его насыщения.. Предохлажденный раствор доохлаждают в вакуум-кристаллизаторе 2 за счет адиабатического самоиспарения части растворителя (воды) при абсолютном давлении 0,4-0,55 кПа.до температуры от (-1) до (+2) С. Образовавшиеся при этом кристаллы целевого продукта выводят из кристаллизатора в виде суспензии на разделение в центрифугу

4, а вторичный пар конденсируют в

Изобретение относится к способам получения кристаллического мерабилита или эпсомита из природных рассолов.

Целью изобретения является упрощение процесса и снижение энергозатрат.

Согласно способу получения кристаллических веществ из природных раствороЮ, преимущественно мирабилита и эпсомита, включающему охлаждение

° о последних до температуры на 2-5 С выше температуры их насыщения оборотным маточным раствором, кристаллизацию целевого продукта при доохлаждении раствора до температуры от (-1) до (+2) С при абсолютном давлении

0,4-0,55 кПа циркулирующим промежуточным хладоносителем, регенерацию стра- 20 ботанного хладоносителя, разделение полученной суспензии, в качестве промежуточного хладоносителя используют .природный раствор солевых озер, концентрацию которого по NgC1 поддержи- 25 вают в циркуляционном контуре в пределах 11-14 мас.%,, а регенерацию отработанного хладоносителя осуществляют путем его возврата в природный источ ник в количестве, превышающем подачу свежего природного раствора в циркуляционный контур на величину расхода конденсата вторичного пара, образуемого в процессе кристаллизации целевого продукта, и последующего упари35 вания в естественных условиях. конденсаторе 3 эа счет непосредственного контакта с охлажденным в теплообменнике 8 промежуточным хладоносителем, отбираемым насосом 7 из сборника 6. Для приготовления промежуточного хладоносителя используют природный раствор, содержащий 23-27 мас.

NgC1 который непрерывно подают в сборник 6. Отработанный хладоноситель регенерируют путем возврата в природ" ный источник в количестве, превышающем расход природного раствора на величину расхода конденсата вторичного пара, для.упаривания в естественных условиях. 1 ил., 1 табл.

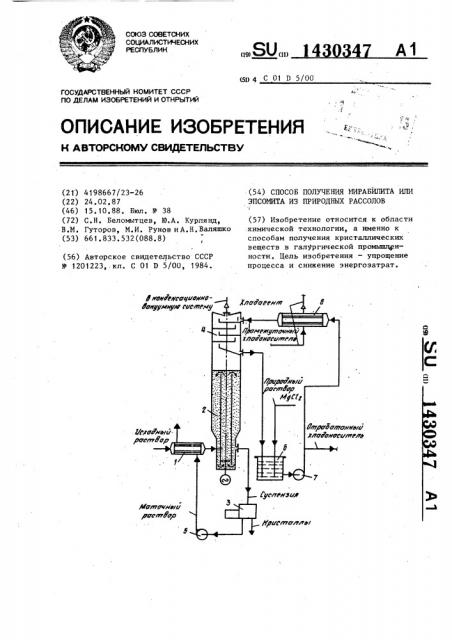

На чертеже представлена схема для осуществления. предлагаемого способа.

Исходный раствор подают в предохранитель 1 и охлаждают оборотным маточным раствором до температуры о на 2-5 С выше температуры его насьпцения, что исключает процесс кристалли-; зации целевого продукта в предохранителе 1. Предохлажденный раствор подают в циркуляционный вакуум-кристаллизатор 2, где он смешивается с циркулирующей в кристаллизаторе суспензией и за счет адиабатического самоиспарения части растворителя (воды) йри абсолютном давлении 0,4-0,55 кПа доохлаждается до температуры от (-1) до (+2) С. Образовавшиеся при этом кристаллы целевого продукта выводят иэ кристаллизатора 2 в виде суспен.эии в центрифугу 3 для разделейия, а вторичный пар конденсируют в конденсаторе 4 за счет непосредственного контакта с движущимся в противотоке к нему охлажденным промежуточным хладоносителем, установка включает также насос 5, При этом с целью снижения коррозионного износа применяемой аппаратуры для осуществления способа природный раствор, содержащий 23-.27 мас. MgC1, подают в сборник 6 для приготовления промежуточного хладоносителя, содержащего 1114 мас. NgC1, который затем направляют насосом 7 в .теплообменник

8, которым может служить, например, 1430347 испаритель холодильный машины, где охлаждают его до рабочей температуры и вводят в конденсатор 4. Отработанный хладоноситель, разбавленный конденсатом вторичного пара и нагретый эа счет тепла конденсации последнего, возвращают в природный источник для регенерации путем упаривания в естественных условиях в количестве, превьппающем расход природного раствора на величину расхода конденсата вторичного пара. Раствор NgC1 хорошо абсорбируют конденсируемые им водяные пары, при разбавлении конденсатом вторичного пара до 11-14 мас,X по

MgC1 он имеет криогидратную точку от (-8) до (-14) С, а следовательно, не замерзает при абсолютном давлении

0,4-0, 55. кПа в процессе конденсации вторичного пара.

П р и м е .р 1. 286 т/ч природного раствора, содержащего 7,47 . Яа $04 с температурой 23 С охлаждают в пре о 4 . дохранителе 1 до 12 С, что на 2 С выше температуры насыщения раствора, оборотным маточным раствором с температурой 3 С. Предохлажденный раствор доохлаждают в трехкорпусном кристаллиэаторе 2 до 2 С при абсолютном давлении в последнем корпусе

О, 537 кПа. При этом получают 28,636 т/ч

:.мирабилита (Ма,$04 10 Н О), 250,831 т/ч маточного раствора и 6,533 т/ч вторичного пара. Кристаллы и маточный раствор в виде суспензии выводят на разделение в центрифугу 3, а вторичный пар конденсируют в конденсаторах

4 промежуточным хладоносителем, для приготовления которого используют природный раствор, содержащий 25 мас.%

MgG1 . Расход указанного природного раствора 6,03 т/ч. Концентрация про.межуточного хладоносителя по МяС1, 12,5 мас.X. Отработанный хладоноси-. тель в количестве 12,563 т/ч отводят из цикла и возвращают в природный источник для упаривания в естественных условиях. Охлаждение промежуточо ного хладоносителя до -8 С осуществляют в испарителе холодильной машины.

Пример 2. 75 т/ч природного раствора, содержащего 9;97 MgS04 с о температурой 50 С охлаждают в предоо о хладителе 1 до 32 С, что на 2 С выше температуры насыщЕния,, используя для этого оборотный маточный раствор о с температурой 14 С ° Предохлажден45

Использование природного раствора, содержащего 23-27 мас. IlgC1 для приготовления промежуточного хладоносителя, регенерацию которого после отработки осуществляют путем возврата в природный источник для упаривания в естественных условиях, упрощает процесс эа счет исключения необходимости создания дополнительного дорогостоящего и энергоемкого регенерационного оборудования — вакуум-выпарной установки, что при прочих равных условиях существенно .снижает капитальные и эксплуатационные затраты при практической реализации способа. ный раствор чоохлаждают в двухкорпусном кристаллизаторе 2 до 2 С при абсолютном давлении в последнем 0,43 КПа.

При этом получают 9,222 т/ч эпсомита (NgS04 7Н О), 62, 571 т/ч маточного раствора и 3,207 т/ч вторичного пара.

Конденсацию вторичного пара осуществляют промежуточным хладоносителем

10 для приготовления которого используют природный раствор, содержащий

25 мас. . MgC1 . Расход укаэанного природного раствора 4,669 т/ч. Крнцентрация промежуточного хладоносите15 ля по МяС1 13,5 мас.X. Отработанный хладоноситель в количестве 7,876 т/ч отводят из цикла и возвращают в природный источник.

Возврат отработанного хладоносите20 ля на регенерацию в природный источник в количестве, превьппающем расход природного раствора на величину расхода конденсата вторичного пара, образуемого в процессе кристаллизации целевого продукта, обусловлен тем, что при уменьшении количества отводимого на регенерацию отработанного хладоносителя (при постоянном расходе конденсата вторичного пара), а следовательно, и уменьшении расхода природного раствора происходит разбавление последнего до концентрации ниже 11 .мас,X по МяС1 и его замерза ние в испарителе холодильной машины о

35 при охлаждении до -8 С для осущест- вления конденсации низкотемпературного вторичного пара, а при увеличении — концентрирование промежуточного хладоносителя вьппе 14 мас.X. no

40 NgC1 и повышение его корроэионной активности, приводящей к снижению долговечности основного оборудования.

347

1О

Формула изобретения

Предлагаемый способ

Прототип

Показатели

Конечная температура исо ходного раствора, С (-1) — (+ 2) (-1)- (+2) Производительность по целевому продукту, т/ч

28,636

28,636

Капитальные затраты на 1 т целевого продукта, руб/т

0,19

0,32

Эксплуатационные. затраты на 1 т целевого продукта, руб/т

0 328

О, 547

Составитель Л. Темирова

Техред N.Äèäûê

Корректор Н. Король

Редактор Т. Лазоренко

Заказ 5194/20 Тираж 446

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5 1430

Результаты сравнения приведены н таблипе.

Из таблицы видно, что предлагаемый способ при сохранении основных технологических показателей прототи5 па позволяет снизить удельные капитальные затраты на 41X а эксплуатационные — на 40Х.

Способ получения мирабилита или зпсомита из природных рассолов,включающий предварительное охлаждение о последних до температуры на 2-5 С выше температуры насыщения их оборотным раствором, кристаллизацию целевого продукта при доохлаждении до температуры от (-1) до (+2) С циркулирующим промежуточным хладоносителем при абсолютном давлении 0,40,55 кПа, разделение полученной суспензии и возврат маточного раствора в качестве оборотного на стадию предварительного охлаждения, о т л и ч аю шийся тем, что, с целью упрощения процесса и снижения энергозатрат, в качестве промежуточного хладоносителя используют природный рассол с последующим возвратом его в природный источник, причем рассол на стадию кристаллизации подают с содержанием хлорида магния 11-14 мас.X.