Устройство для фиксации

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для надежной фиксации изделий друг относительно друга в процессе их кантования . Цель - повышение безопасности работы при кантовании зафиксированных один относительно другого элементов большой массы за счет исключения возможности их расфиксации от случайных динамических воздействий. Устройство содержит корпус 8 фиксатора с установлен1-П)1м внутри него аксиально подпружиненным фиксирующим элементом 9, перемещающимся .вдоль продольной оси фиксатора посредством взаимодействия одного его конца с профилированным поворотным кулачком (К) 12 с рукояткой 13. К 12 установлен в фиксирующем элементе 9 на оси вращения. При этом криволинейная поверхность К 12 взаимодействует с торцом корпуса 8, а боковая поверхность К 12, противолежащая рукоятке 13, взаимодействует с боковой поверхностью подпружиненного подвижного штока 14, расположенного в выполненной в корпусе 8 полости, и образована плоскостью, параллельной оси штока 14. 5 ил. S (/)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)4 F В 2 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4053405/25-27 (22) 24.10.85 (46) 15. 10.88. Бюл. Р 38 (72) Г.А.Куликов, А.Д.Кузьмичев, Г.В.Хихленко и А.В.Австрияков (53) 62-783.624(088,8) (56) Приспособления станочные, детали и узлы, ГОСТ 13152-67, часть IV, И., 1969, с. 74. (54) УСТРОЙСТВО ДЛЯ ФИКСАЦИИ (57) Изобретение относится к машиностроению и может быть использовано для надежной фиксации издепий друг относительно друга в процессе их кантования. Цель — повышение безопасности работы при кантовании зафиксированных один относительно другого элементов большой массы за счет исключения возможности их расфиксации от случайных динамических воздействий.

Устройство содержит корпус 8 фиксатора с установленным внутри него аксиально подпружиненным фиксирующим элементом 9, перемещающимся вдоль продольной оси фиксатора посредством взаимодействия одного его конца с профилированным поворотным кулачком (К) 12 с рукояткой 13. К 12 установлен B фиксируяцем элементе 9 на оси вращения. При этом криволинейная поверхность К 12 взаимодействует с тор" цом корпуса 8, а боковая поверхность

К 12, противолежащая рукоятке 13, взаимодействует с боковой поверхностью подпружиненного подвижного штока 14, расположенного в выполненной в корпусе 8 полости, и образована плоскостью, параллельной оси штока

14. 5 ил.

1430627

Изобретение отикон ится к машиностроению, а именно к фиксирующим устройствам, предназначенным для фиксации иэделий относительно друг друга, преимущественно большой массы.

Целью изобретения является повышение безопасности работы при кантовании зафиксированных один относительно другого элементов большой массы за счет исключения возможности расфиксации от динамических воздействий.

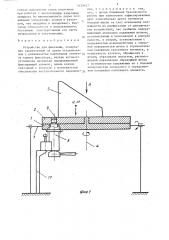

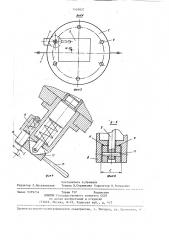

На фиг.1 представлена схема уста10 новки детали на монтажном стенде; на фиг ° 2 — вид Л на фиг.1; на фиг.3 фиксатор; на фиг.4 — фиксатор в рабочем положении; на фиг.5 — разрез Б-Ь на фиг.3.

Устройство для фиксации содержит платформы 1 и 2. На вер,пней вращающейся платформе Z крепится деталь 3 большой массы. Платформа 2 выполнена соосно.с платформой 1 и вращается относительно оси 4. Фиксация платформы

2 относительно платформы 1 при пово- 25 роте осуществляется фиксатором 5, установленным на платформе 1 по ряду дискретных отверстий 6, расположенных в платформе 2. Платформы 1 и 2 в зафиксированном положении кантуются 30 (вращаются) относительно оси 7, На платформе 1 жестко закреплен корпус

8 фиксатора 5, внутри которого установлен подвижный штырь 9, имеющий раочую часть d. Пружина сжатия 10 осу35 ествляет постоянное поджатие штыря нижний конец которого посредством си 11 шарнирно соединяется с кулач-!

РоМ 12, установленным в пазу с корhóñà 8 и жестко соединенным с рукояткой 13 (фиг.3 и 5).

Кулачок 12 под действием пру-кины

10 по криволинейной поверхности е контактирует с торцовой поверхностью

k корпуса 8, в котором слева смонтирован подвижный шток 14 с регулировочной гайкой 15 и пружиной 16, упирающейся в неподвижный упор 17,, установленный на основании. На кулачке выполнена плоская поверхность 1, параллельная оси штока 14 и расположен-50 ная противоположно рукоятке IÇ. Поверхность 1 (в режиме кантования) установлена с зазором Ъ относительно боковой поверхности m подпружиненного штока 14 (фиг.4).

Предлагаемый фиксатор может работать в двух режимах: в горизонтальном положении платформ 1 и 2, когда ггргг эксплуатации необходима расфпксация платформ (см. фиг.3); при кантовании платформ, когда расфиксация недопустима (фиг.4).

Когда платформы 1 и 2 находятся н горизонтальном положении, подпружиненный шток 14 упирается в неподвижный упор 17. Для расфиксации платформ .1 и 2 оператор нажимает на рукоятку 13. Кулачок 12 при этом разворачивается относительно оси 11 и по.верхность е обкатывает торцовую поверхность k. Штырь 9 сжимает пружину

10, рабочая часть d при этом выходит из отверстия 6.

Удерживая рукоятку 13 в нажатом положении, производят поворот платформы 2 относительно оси 4 на треоуемый угол. Затем рукоятку 13 отпускают, Под действием сжатой пружины 10 штырь 9 входит в очередное отверстие

6, в результате чего происходит фиксация платформ 1 и 2.

При кантовании платформ 1 и 2, т.е, при их совместном повороте относительно оси 7, подпружиненный шток

14 выходит из контакта с неподвижным упором 17. При этом он под действием сжатой пружины 16 выдвигается на величину хода сг (фиг.3) . Так как боковая поверхность m штока 14 параллель-. .на поверхности 1 кулачка 12 (зазор

Ъ „ выбран в пределах, обеспечивающих свободное продвижение поверхности

ITl относительно поверхности 1), то под действием пружины 16 происходит заклинивание кулачка 12 относительно штока 14 по поверхностям m и 1, чем исключается возможность расфиксации платформ 1 и 2.

Таким образом, предложенный фиксатор за счет введения штока и обеспечения контакта его с кулачком позволил полностью исключить расфнксацию платформ с закрепленным на них изделием.

Конструкция фиксатора проста и надежна. Его можно использовать как при ручных работах для фиксации относительно друг друга небольших деталей, так и для фиксации крупногабаритных многотонных изделий.

Конструкция подпружиненного штока позволяет иметь взаимодействующий со штоком упор в виде стационарного элемента, расположенного на базовой поверхности основания, что очень важно при работе с тяжелыми изделиями (в

1430627 случае выполнения упора подвижным при работах с многотонными изделиями пришлось бы манипулировать двумя подвижными элементами: упором и кулач5 ком, что неудобно и ненадежно) . Фиксатор технологичен в использовании.

Составные конс труктивные его части нетрудоемки в из готовлении, 10

Формула изобретения устройство для фиксации, содержа-. щее закрепленный на одном установленНоМ с возможностью кантования элемен- 15 те корпус фиксатора, внутри которогоустановлен аксиально подпружиненный фиксирующий элемент, одним концом связанный с кулачком с возможностью обеспечения поступательного перемеще- 2р ния, о т л и ч а ю щ е е с я тем, что, с цслью повышения безопасности работы при кантовании зафиксированных друг относительно друга элементов большой массы за счет исключения возможности их расфиксации от динамических воздействий, оно снабжено подпружиненным аксиально подвижным штоком, установленным в выполненной в корпусе полости, и упором, установленным с возможностью взаимодействия с торцовой поверхностью штока в горизонтальном положении кантуемого элемента, а поверхность кулачка, обращенная к штоку, образована полостью, расположенной параллельно образующей штока с возможностью сопряжения ее с боковой поверхностью последнего в определенном положении кантуемого элемента.! 430627

ЮидФ

Составитель А.Храмцов

Редактор Л.Веселовская Техред Л.Сердюкова Корректор В.Романенко

Тираж 757 Подписное

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Заказ 5319/34

Произ водственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4