Дренажно-распределительный элемент для аппарата с зернистой загрузкой

Иллюстрации

Показать всеРеферат

Изобретение относится к дренажнораспределительным элементам для аппаратов с зернистой загрузкой и позволяет повысить надежность в работе и равномерность распределения жидкости. Дренажно-распределительный элемент состоит из концентрично расположенных колец 1, жестко соединеннь х между собой точечной сваркой с образованием щелей. При этом периферийное кольцо выполнено с фланцем 5, а в центральном установлен вкладыш . 11 з.п. ф-лы, 12 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК 511 4 В 01 Р 15/00, 23/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

C е

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4160934/31-26 (22) 15.12.86 (46) 23.10.88. Бюл. № 39 (71) Днепродзержинский индустриальный институт им. М. И. Арсеничева (72) В. К. Рочняк, С. Х. Авраменко, В. Е. Карпанова, Г. В. Рочняк и Е. Г. Иванов (53) 66.067.322 (088.8) (56) Авторское свидетельство СССР № 590000, кл. В 01 D 23/10, 1970.

Авторское свидетельство СССР № 1011161, кл. В 01 D 23/20, 1980.

ÄÄSUÄÄ 1431796 А1 (54) ДРЕНАЖНО-РАС ПРЕД ЕЛ ИТЕЛ bНЫЙ ЭЛЕМЕНТ ДЛЯ АППАРАТА С ЗЕРНИСТО11 ЗАГРУЗКОЙ (57) Изобретение относится к дренажнораспределительным элементам для аппаратов с зернистой загрузкой и позволяет повысить надежность в работе и равномерность распределения жидкости. Дренажно-распределительный элемент состоит из концентрично расположенных колец 1, жестко соединенных между собой точечной сваркой с образованием щелей. При этом периферийное кольцо выполнено с фланцем 5, а в центральном установлен вкладыш. 11 з.п. ф-лы, 12 ил.

31701

14

Изобретение относится к аппаратам с зернистой загрузкой, используемым для очистки сточных вод путем фильтрования и ядсорбции.

Целью изобретения является !повышение надежности аппаратов в работе и равномерности распределения жидкости по обьему зернистой загрузки.

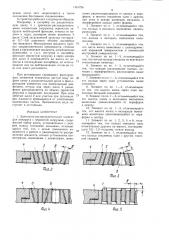

На фиг. представлен дренажно-распределительный элемент, продольный разрез; на фиг. 2 — 12 — варианты выполнения

И расположения колец элемента.

Дренажно-распределительный элеме!и состоит из колец 1, расположенных - зазором или щелями 2 между соседними кольцами, жестко соединенных между собой посредством точечной сварки 3. Кольца по высоте равны толщине разделительной доски 4 и образуют в этом случае плоский элемент, расположенный заподлицо с верхней н нижней поверхностями разделительной;iocки 4 (фиг. 1, 4).

Периферийное кольцо выполнено с фланем 5, предназначенным для соединения ренажно-распределительного элемента с азделительной доской и при помощи бол,,ового соединения 6. Для уменьшения ме галлоемкости фильтрующего элемента в разделительной доске выполнена горизонтальная расточка под фланец, что уменьшает его высоту. Это позволяет выполнить высоту колец равной толщине доски. Между доской 4 и фланцем 5 размещено прокла очное кольцо 7 из фторопласта или политилена. В центре внутреннего кольца онцентрично размещен с зазором 2 вкладыш 8.

Кольца и вкладыш 8 могут быль выполнены цилиндрическими (фиг. 1). В этом случае смежные их поверхности образуют цилиндрические зазоры или щели 2, направленные вертикально. Кольца и вкладыш также могут быть выполнены коническими с образованием сходящихся и расходящихся веерообразных конических щелей (фиг. 2 и 3), а также одновременно иметь цилиндрические и конические поверхности с образованием цилиндрических и конических щелей (фиг. 4). Это расширяет возможности управления потоком рассола или промывочной жидкости, что позволяет целенаправленно и более интенсивно осуществлять процесс промывки зернистой загрузки, я следовательно, интенсифицировал процесс регенерации.

Четные кольца 1 могут быль смещень:. по вертикали относительно нечетных (фиг. 5) при этом высота всех колец остается одинаковой, равной h. Это позволяет осущесгвить четкую фиксацию нечетных колец с помощью технологического поддона с выступами, равными выемкам, образующимися между кольцами, и улучшить условия фиксации колец между собой с помощью свярки, !то сн:.,".: a..ò тр,доемкость процесса изготовления филь1 ру ющего элемента, я TBKже повышает его качество.

Каждое последующее кольцо 1, начиная с наружного, смещено по вертикали относительно предыдущего (фиг. 8) . Такое pacl!oëoжение колец обеспечивает четкую фиксацию каждого кольца oTHocHTåëüío друг друга на ступенча — î,ì те:хнологическом поддоне, с соблюдением точно заданного зазора S, по упрощает процесс изготовления, его трудоемкость и повышает качество фильтрующего элемента II, це !oi l. ОбразуloMHEcil между кольцами улучшают условия фиксации колец между собой с помощью точечной сварки 3.

Кольца 1огут быть смещены вверх (фиг. 5 и О) или вниз, я также -1ясть колец сме1цена вверх, а другая — — вниз (фиг. 71. Это также обеспечивает фиксацию некотсрых кол!-ц на технологич ском сту пенчатом поддоне и у.1учшает условия сочленения колец между собой сваркой. При этом общая высота фильтрующего элемента увеличивается незначительно.

Четные кольца могуT Оыть выполнены по высоте больше нечетных или, наоборот, нечетные кольца выполнены по высоте больше четных (фиг. 8). Этот вариант также обеспечивает фиксацию на технологическом поддоне четных колец и улучшает условия сочленения колец между собой с помощью точечной сварки.

Каждо. последующее кольцо 1, начиная с наружного, выполнено уменьшающимся по высоте к центру (фиг. 9) или каждое последующее кольцо 1, начиная с вкладыша 8, выполнено уменьшающимся по высоте к периферии (фиг. 10). Такое выполнение колец и их pacnoложение позволяет фиксировать каждое кольцо одно относительно другого на стуг*енчатом технологическом поддоне с точной выдержкой зазора S, что упрощает процесс изготовления фильтрующего элемента и трудоемкос:ь последнего. Дополнительно при этом достиг!!ется iíèæåíèå металлоемкости филь!рующего элемента при соблюдении минима»I !loll его высоты h, не выходящей за пределы толщины разделительной доски, и улучшение условий соединения колец между собой гочечной сваркой за счет образования прямоугольных выстуIOB ИЛИ ВЬГЕМОК Х!ЕжД !! СМЕЖНЫМИ КОЛЬЦЯМИ

Кольца 1 сMc. lцен1я О, .. нс Относительно 0 другого на величину К, ргвнуго 0,5 — 1,0 толщины О стенки кольца (фиг. 5 — -7), т е.

К-:=(0,5 — -1„0) 11. Разница больших и меньших колец по высо"е составляет 1- — 2 гол.цины Ь стенки сольца (фиг. 8). т.;. h! — !+2K или

= — 1 (0 ---1 0) О с 1 д кязяннь!е пре/I". I!! Оое !е !ивают выпоаНЕНИС ВЫСТУ!!ОВ ИЛН ВПЯЯ!,14П! МСЖДУ КОЛ ЬЦЯв

, !1!, достаточных по рязмсрд1! для надежной фиксации колец относительно друг друга нд!

431796

55 ступенчатом технологическом поддоне или между собой с помощью точечной сварки.

Уменьшение величины К ухудшает фиксацию колец относительно друг друга на технологическом поддоне и между собой с помощью точечной сварки. Это объясняется тем, что уменьшение высоты выступов или выемок колец с учетом необходимых общепринятых фасок на торцах колец и технологического поддона практически исключает образование фиксирующих цилиндрических поверхностей на кольцах и ступенчатом технологическом поддоне, а также прямоугольных выступов или выемок под сварку между кол ьца м и.

Увеличение размера h выше указанного никаких преимуществ не обеспечивает, но повышает при этом металлоемкость фильтрующего элемента.

Наружная и внутренняя поверхности конических колец (фиг. 2 — 4 и 6) образованы поверхностями двух конусов, образующие

9 и 10 которых в одном случае параллельны друг другу (фиг. 11), а в другом пересекаются (фиг. 12), причем оси конусов в обоих случаях совмещены с осью корпуса. В первом случае вершины 11 и 12 конусов совпадают, а углы а наклона образующих равны между собой. При этом вершины всех конусов, образующие конические поверхности колец, расположены на общей оси и лежат друг над другом. Во втором случае вершины конусов пересекаются в общей точке 13, а углы р и Pi наклона образующих не равны между собой. При этом вершины всех конусов, образующих конические поверхности колец, пересекаются всегда в точке 13, лежащей на оси корпуса.

Указанная установка колец позволяет осуществить подачу рассола или промывающей жидкости пересекающимися или расходящимися потоками и интенсифицировать технологический процесс или процесс регенерации.

Периферийное кольцо может быть выполнено в виде фланца (фиг. 10), что снижает трудоемкость его изготовления, а также металлоемкость фильтрующего элемента. Кольца 1, фланец 5, вкладыш 8 и болтовое соединение выполнены из термо- и коррозионностойкого металла, например титана, что позволяет осуществить проведение технологического процесса в любых агрессивных средах при сравнительно больших перепадах температур.

Толщина b стенки колец выбирается в пределах 2 — 6 мм, высота h колец, равная высоте разделительной доски 4, — в пределах !Π— 20 мм, количество колец — 4 — 20.

Величина S щелевого зазора равна 0,1—

3 мм. Размеры колец определяются прочностными свойствами и жесткостью, которые исключают деформацию, коробление, смятие и нарушение их целостности и формы. Однако для уменьшения габаритов и метал5

4 лоемкости фильтрующего элемента при высоких прочностных свойствах материала (например, титана) размеры колец следует выбирать в диапазоне наименьших указанных величин. Фланец изготовляется из листового материала толщиной 3 — 5 мм для обеспечения необходимой жесткости и исключения осевой деформации (прогиба). Размер S щели выбирается из условия обеспечения заданной производительности адсорбера или фильтра по очищаемой жидкости и фракционного состава зернистой загрузки (сорбента). В качестве зернистой загрузки могут быть использованы активированные угли или ионообменные смолы различного фракционного состава, причем поглотительная способность сорбента увеличивается с уменьшением размера зерна. В этих условиях размер щели должен быть несколько меньше минимального размера зерна загрузки и составлять 0,1 — 0 2 мм. Уменьшение щели ниже 0,1 — 0,2 мм нецелесообразно, так как резко увеличивает сопротивление фильтрующего элемента, снижает его пропускную способность и вызывает забивание щелей и остановку адсорбера на продувку и очистку дренажно-распределительных элементов. Поэтому необходима тщательная первичная промывка зернистой загрузки от пылевидной фракции размером менее 0,1 — 0,2 мм. Кроме того, наличие пыли в зернистой загрузке снижает качество очищаемой жидкости по взвешенным веществам (мутности).

Для избирательного поглощения определенных примесей допускается использование зернистой загрузки с фракцией 0,6 — 2 мм, а в отдельных случаях 2 — 3 мм. При этом размер щели определяется также размером минимальной фракции сорбента и необходимой пропускной способностью и составляет 0,2 — 3 мм, но с таким условием, чтобы щели пропускали жидкость и задерживали при этом зерна сорбентов наименьшей фракции.

На границах колец не должно быть заусенцев, вмятин, задиров, трещин и неровностей, которые искажают размер и форму щелей. Для уменьшения сопротивления и забивания щелей поверхности колец и фланец

5 должны иметь высокую чистоту обработки.

Изготовление фильтрующего элемента осуществляется путем установки и сборки

его деталей с последующей фиксацией их в единое целое точечной сваркой. Размер S щелей 2 выдерживается при изготовлении фильтрующего элемента установкой в зазор прокладок из металлической фольги.

Фильтрующие элементы предложенной конструкции устанавливаются в необходимом количестве на разделительной доске адсорбера или фильтра через фторопластовые прокладочные кольца 7, обеспечившие необходимые плотность и жесткость соеди!

431796 пения, после чего закрепляются в таком положении болтовыми соединениями.

Устройство работает следующим образом.

Например, в адсорбер на разделительную доску 4 с дренажно-распределительными элементами загружена зернистая загрузка необходимой фракции, отмыта от медочи и пыли, размером менее величины S щели. Слой загружаемой загрузки составляет 0,7 — 0,8 полезного объема адсорбера

1 не показано). Фильтруемая жидкость (рас- 10 оол хлорорганических производств, сточные воды и органические жидкости, загрязненные примесями, и т.д.), поступая в адсорбер, itðoõ0ëèT зернистую загрузку и через зазоры йли щели 2 направляется на выход из колонны в последующие адсорберы, на исполь15 зование или на нейтрализацию согласно того или иного регламента.

Фор.чула изобретения

1 2 д

Фиг. 5

Фиг. 5

Фиг. Ф

При регенерации (промывке) фильтруюих элементов технически чистую воду поают снизу к разделительной доске и фильтующими элементам под необходимым двиением, оттуда она через щели 2 равноерно распределяется по объему зернистой загрузки и взрыхляет последнюю. При этом забитые щели 2 или участки при прохождении. жидкости промываются от уплотненных пылевидных частиц. Промывочная вода поступает в отстойники.

1. Дренажно-распределительный элемент для аппарата с зернистой загрузкой, содержащий набор колец, установленных с зазором между соседними кольцами, отличающийся тем, что, с целью повышения надежности в работе и равномерности распределения жидкости, кольца установлены концентрично, выполнены с диаметрами, монотонно увеличивающимися от центра к периферии, и жестко соединены одно с другим, при этом в центре размещен вкладыш, а периферийное кольцо имеет фланец.

2. Элемент по п. 1, отличающийся тем, что кольца и вкладыш выполнены цилиндрическими.

3. Элемент по п. 1, отличающийся тем, что кольца и вкладыш выполнены коническими.

4. Элемент по п. 1, отличающийся тем, что часть колец выполнена с цилиндрической наружной поверхностью и конической внутренней поверхностью.

5. Элемент по пп. 1 — 3, отличающийся тем, что четные кольца смещены по вертикали относительно нечетных.

6. Элемент по пп. 1 — 3, отличающийся тем, что каждое последующее кольцо, начиная с периферийного, расположено выше предыдущего.

20 7. Элемент по пп. I — 3, отличающийся тем что кольца через одно установлены выше соседнего.

8. Элемент по пп. 1 — 3, отличающийся тем, что высота колец через одно выполнена большей соседнего.

9. Элемент по пп. 1 — 3, отличающийся тем, что высота колец и вкладыша выполнена монотонно уменьшающейся от периферии к центру.

10. Элемент по пп. 1 — 3, отличающийся тем, что высота колец и вкладыша выполнена монотонно увеличивающейся от периферии к центру.

11. Элемент по пп. 1, 2, 3, 5 и 6, отличающийся тем, что кольца смещены одно относительно другого на высоту, составляющую 0,5 — 1,0 толщины стенки кольца.

l2. Элемент по п. 1, отличающийся тем, что кольца соединены одно с другим точечной сваркой.

1431796

1431796

Составитель С. Красносельская

Редактор А. Шандор Техред И. Верес Корректор М. Пожо

Заказ 5368/6 Тираж 642 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфнческое предприятие, г. Ужгород, ул. Проектная, 4