Устройство для навивки ленты в спираль на ребро

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к технологическому оборудованию для изготовления витых магнитопроводов электрически.х машин. Цель изобретения - повышение качества и б1 увеличение производительности. Устройство содержит оправку 1, формообразующий фланец 6, сегментные упоры 7. Для регулирования зазора между формообразующим фланцем и упорами предусмотрены сменные ко.чьца 5. Во фланце выполнены отверстия для щтырей 8. Навивочный узел содержит установленное соосно с оправкой гнездо 13, имеющее возможность вращения, подпружиненные толкатели 14 с рабочим торцом в виде полусферы. В навивочный узел входит также эксцентрично установленная относительно гнезда втулка 9, несущая сегментные упоры 7. Сегментные упоры установлены с возможностью радиального перемещения относительно оси оправки и поступательного перемещения относительно фланца. .е.ханизм прижатия ленты к фланцу содержит вращающуюся опору 17, упорный подшипник 16 и кольцо 15. Кольцо 15 взаимодействуете пол- 2 5 « (Л 4 СО со СП 4ib СО

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН!

511 4 В 21 0 11, 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCH0MY СВИДЕТЕЛЬСТВУ о

1А

1 л1

l2

1О

14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4142678/25-27 (22) 12.08.86 (46) 30.10.88. Бюл. № 40 (71) Всесоюзный научно-исследовательский проектно-конструкторский институт технологии электрических машин малой мощности (72) Г. И. Туманишвили, Э. Г. Герсамия, А. Б. Гватуа и М. А. Челидзе (53) 621.778.27 (088.8) (56) Авторское свидетельство СССР

¹ 435887, кл. В 21 Е 3j02, 0.07.72. (54) УСТРОИСТВО ДЛЯ НАВИВКИ ЛЕНТЪ| В СПИРАЛЪ НА РЕБРО (57) Изобретение относится к обработке металлов давлением, в частности к технологическому оборудованию для изготовления витых магнитопроводов электрических машин.

Цель изобретения — повышение качества и

„„Я0„„1433549 А1 увеличение производительности. Устройство содержит оправку 1, формообразующий фланец 6, сегментные упоры 7. Для регулирования зазора между формообразующим фланцем и упорами предусмотрены сменныс кольца 5. Во фланце выполнены отверстия для штырей 8. Навивочный узел содержит установленное соосно с оправкой гнездо 13, имеющее возможность вращения, подпружиненные толкатели 14 с рабочим Topllî÷ в виlc полусферы. В навивочный узел входит также эксцентрично установленная относптельНо гнезда втулка 9, несущая сегментные уlloры 7. Сегментные упоры установлены с возможностью радиального перемещения относительно оси огравки и поступательного перемещения относительно фланца. Чеханпзм прижатия ленты к фланцу содержит вращающуюся опору !7, упорный подшипник !6 н кольцо 15. Кольцо 15 взаимодействует с пиплы

1433549

10 пружиненными толкателями 14. Имеется также индуктор, обеспечивающий нагрев ленгы по ширине. За счет неравномерного подогрева ленты наружные слои имеют большую тс мпературу по сравнению с внутренними.

-)To приводит к неравномерной пластичности! ! ! ! !

Изобретение относится к обработке металлов давлением, в частности к технологическому оборудованию для установления витых магнитопроводов электрических машин.

Цель изобретения — повышение качества и увеличение производительности.

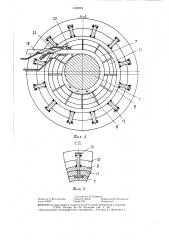

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1.

Устройство для навивки ленты в спираль на ребро содержит оправку 1, соединенную с электродвигателем (не показан), на которой насажены подшипники 2, размещенные в стакане 3. Стакан 3 жестко закреплен на станине 4, а сменные кольца 5 расположены между станиной 4 и торцовой частью стакана 3 и служат для регулирования зазора между формообразующим фланцем 6 и упорами, выполненными в виде сегментов 7.

Формообразующий фланец 6 неподвижно закреплен на оправке и выполнен с отверстиями для размещения подпружиненных штырей 8, которые упираются в скошенную часть станины 4. Вращающийся инструмент выполнен из двух частей, одна из которых содержит втулку 9, размещенную в корпусе

10, ось симметрии последней расположена эксцентрично по отношению к оси симметрии оправки !, корпус 10, в свою очередь, закреплен на станине 4.

Во втулке 9 размещены направляющие 11 с Т-образным поперечным сечением, выступы которых размещены в пазу сегментов 7, имеющих также Т-образную форму. Направляющие 11 снабжены подпружиненными пальцами 12 для радиального перемещения сегментов 7 относительно оси симметрии оправки 1.

Вторая часть вращающегося инструмента состоит из гнезда 13, установленного с возможностью вращения в станине 4, причем втулка 9 размещена по отношению оси симметрии гнезда 13 эксцентрично для радиального перемещения сегментов 7 к оси симметрии оправки 1. В гнезде 13 смонтированы с возможностью осевого перемещения подпружиненные толкатели 14, рабочие торцы которых выполнены в виде полусфер, взаимодействующих посредством кольца 15

ЗО

45 и сопротивлению деформированию. Повышение температуры в местах повышенной деформации способствует повышению скорости деформации и производительности, уменьшению структурных изменений и повышению качества изделий. 1 з.п. ф-лы, 3 ил.

2 с упорным подшипником 16. Упорный подшипник 16, в свою очередь, размещен на опоре !7, выполненной со скошенной поверхностью и размещенной на станине 4 с возможностью вращения. Устройство снабжено подпружиненным фиксатором 18 для фиксации опоры 17 в позиции заправки ленты

19, размещенным в корпусе 20, который жестко закреплен на опоре 17 и снабжен рукояткой 21 со скошенным концом для расфиксации и поворота опоры 17 относительно станины 4. Устройство также снабжено установленным на станине 4 индуктором 22 и направляющими 23, размещенными в месте входа ленты 19 между фланцем 6 и сегментами 7 в зоне деформации, причем рабочие элементы индуктора 22 расположены под углом к плоскости ленты 19. Опора 17 с рабочей поверхностью, наклонной относительно оси оправки, упорный подшипник 16 с кольцом 15, а также подпружиненные толкатели 14, гнездо 13 и сегменты выполняют функцию механизма прижатия ленты к фланцу.

Устройство работает следующим образом.

Поворотом рукоятки 21 опору 17 приводят в позицию «Заправка». При удалении рукоятки фиксатор под действием пружины входит в соответствующее отверстие станины 4, при этом поворот опоры 17 приводит к смегцению зоны минимального зазора (зоны зажатия спирали) между рабочими поверхностями сегментов 7 и формообразующего фланца 6 в направлении, противоположном направлению вращения оправки 1 при навивке. Затем конец ленты 19 срезают наискосок в соответствии с радиусом навиваемой спирали, пропускают через индуктор 22 и направляющие 23 и устанавливают в зазор между торцовой рабочей поверхностью формообразующего фланца 6 и рабочей поверхностью сегментов 7. Включают устройство для натяжения ленты (не показано), в корпусе 20 фиксатора 18 устанавливают рукоятку 21, скошенный конец которой приподнимает фиксатор 18, при этом происходит расфиксация опоры 17. Последующий поворот рукоятки 21 и опоры 17 смещает зону

1433549

10

Формула изобретения

3 минимального зазора между рабочими поверхностями сегментов 7 и формообразующего фланца б в направлении вращения оправки 1 при навивке, лента зажимается в месте ее подачи. При дальнейшем повороте рукоятки 21 начинается изгиб ленты с образованием зазора в месте ее входа в зону деформаций, равного ширине ленты 19. При этом рукоятка 21 удаляется и опора 17 фиксируется на станине с помощью фиксатора

18. Затем одновременно включаются индуктор 22 и электродвигатель (не показан). При этом лента 19, проходя индуктор 22, подвергается неравномерному обогреву по ширине, вследствие чего ее пластичность к наружным слоям витка повышается (по мере сближения рабочих элементов индуктора). После прохождения направляющей 23 лента подается в зазор зоны деформации. В процессе навивки при вращении оправки 1 и формообразующего фланца б через ленту 19 вращательное движение передается сегментам 7, которые в свою очередь, через направляющие 11 и подпружиненные кольца 12 передают вращение втулке 9. Сегменты 7 одновременно передают вращательное движение через прижатые к ним толкатели 14 гнезду 13, кольцу 5 и упорному подшипнику 16. Кольцо 15 с упорным подшипником 16, вращаясь на неподвижно зафиксированной опоре 17 со скошенной поверхностью, через толкатели 14 передают возвратно-поступательное движение сегментам 7 при одновременном их вращении в процессе навивки. В процессе вращения сегментов 7 в зоне прижатия ими ленты 19 к формообразующему фланцу сегменты 7 лишены возможности радиального перемещения и вместе с направляющими 11 несколько отходят в радиальном направлении от внутренней поверхности втулки 9. По мере отхода от зоны прижатия сегментов 7 подпружиненные пальцы !2, преодолевая силу трения между сегментами 7 и спиралью, отводят сегменты в радиальном направлении от центра, прижимая при этом направляющую 1 к внутренней поверхности втулки 9.

Дальнейший поворот оправки 1 с на.правляющими 11, находящимися в контакте с внутренней поверхностью втулки 9, способствует дальнейшему радиальному перемегцению сегмента 7 и удалению его за контур спирали. При этом скошенная поверхность станины 4; контактируя с подпружиненными штырями 8, перемещает их в осевом направлении, а штыри 8,в свою очередь,пе20

4 ремещают виток спирали. При дальнейшем повороте оправки подпружиненные штыри, перемещающие виток спирали, постепенно возвращаются, сегменты 7, вращаясь вместе со втулкой 9, вновь приближаются к оси симметрии оправки, оставляя виток за рабочей поверхностью сегмента 7, после этого входят в зону деформации, образуя щель, шириной равной толщине ленты, затем вновь прижимают и тянут виток спирали.

Таким образом осуществляется навивка ленты в спираль, а навитые витки непрерывно передаются по направляющей части оправки.

1. Устройство для навивки ленты в спираль на ребро, содержащее установленные на станине узел навивки с приводом, включающий оправку, формообразующий фланец, подпружиненные штыри и упоры, а также механизм прижатия ленты к формообразующему фланцу, отличающееся тем, что, с целью повышения качества и производительности, узел навивки снабжен установленным на станине соосно с оправкой с возможностью вращения гнездом, подпружиненными толкателями, смонтированными в гнезде с возможностью осевого возвратно-поступательного перемещения и имеющими рабочий торец в виде полусферы, а также установленной эксцентрично относительно гнезда втулкой, а упоры выполнены в виде равномерно расположенных по периметру втулки сегментов, установленных с возможностью радиального перемещения относительно оси оправки и поступательного перемещения относительно формообразующего фланца, и размещены в этой втулке, причем механизм прижатия ленты к рабочей поверхности формообразующего фланца выполнен в виде установленной на станине с возможностью вращения опоры, рабочая поверхность которой расположена наклонно относительно оси оправки, смонтированных соосно с опорой упорного подшипника и кольца, установленного с возможностью взаимодействия с упомянутыми подпружиненными толкателями, а в формообразующем фланце выполнены отверстия для размещения подпружиненных штырей.

2.. Устройство по п . 1, отличающееся тем, что оно снабжено индуктором, расположенным на станине перед узлом навивки под уt. лом к оси подачи.

1433549

Составитель В. Шаброва

Редактор Л. Веселовская Техред И. Верес Корректор В. Романенко

Заказ 5484/7 Тираж 709 Подпис ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4