Устройство для изменения диаметра трубчатых элементов "самара

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке труб давлением и позволяет повысить производительность процесса соединения труб обжимом за счет увеличения рабочего ресурса устройства. Устройство содержит матрицу 1 с конической формирующей поверхностью , цилиндрические ролики 2, ограниченные на торцах коническими поверхностями , с отверстиями, в которых выполнена резьба, замкнутую спираль 3 с шагом и профилем витков, соответствующими профилю и njary резьбы в роликах, закрепленных на спирали 3. При работе устройство устанавливается с натягом на деформируемом элементе 5. Матрица 1 перемещается вдоль оси, и с момента касания ее с роликами 2 начинаются их перекатывание и деформация элемента 5. 4 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU,„„14335?6

Ai дц 4 В 21 Р 41 00 39 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4163292/23-27 (22) 18.12.86 (46) 30.10.88. Бюл. № 40 (71) Всесоюзный научно.-исследовател ьский институт разработки и эксплуатации нефтепромысловых труб (72) А. В. Волков, В. Ф. Оловянишников, Ю. И. Спиваковский и М. А. Волков (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР № 1209345, кл. В 21 D 41/00, 28.05.84. (54) УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ

ДИАМЕТРА ТРУБЧАТЫХ ЭЛЕМЕНТОВ

«САМАРА» (57) Изобретение относится к обработке труб давлением и позволяет повысить производительность процесса соединения труб обжимом за счет увеличения рабочего ресурса устройства. Устройство содержит матрицу 1 с конической формирующей поверхностью, цилиндрические ролики 2, ограниченные на торцах коническими поверхностями, с отверстиями, в которых выполнена резьба, замкнутую спираль 3 с шагом и профилем витков, соответствующими профилю и шагу резьбы в роликах, закрепленных на спирали 3. При работе устройство устанавливается с натягом на деформнруемом элементе 5. Матрица 1 перемещается вдоль оси, и с момента касания ее с роликами 2 начинаются их перекатывание и деформация элемента 5.

4 з.п. ф-лы, 4 ил.

1433576

Формула изобретения

Изобретение относится к устройствам для обработки труб давлением и может быгь использовано при соединении коррозионно-защитных труб в трубопровод способом радиально-осевого обжатия. Наиболее предпочтительным является использование данного устройства для соединения трубч атых элементов, не допускающих

: термического воздействия (например, сварки), таких как трубы и детали трубо: провода, армированные пластмассой, напри:мер полиэтиленом.

Целью изобретения является повышение производительности.

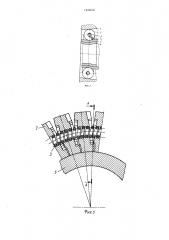

На фиг. изображено устройство, разрез в плоскости нормальной оси трубчатых элементов; на фиг. 2 — то же, сечение по оси трубчатых элементов; на фиг. 3 — то же, вариант исполнения; на фиг. 4 — — разрез А — А на фиг. 3.

Устройство содержит матрицу 1 с кони, ческой формирующей проверхностью, цилиндрические ролики 2, ограниченные на тор, цах коническими поверхностями, с отверс: тиями по их оси, в которых выполнена резьба, замкнутую спираль 3 с шагом и, профилем витков, соответствующими профи. лю и шагу резьбы в роликах, закрепленных на спирали винтами 4.

Трубчатые элементы обозначены позициями 5 и б.

Для сцепления с соседними роликами

: на торцовых поверхностях роликов выполнены зубцы 7 и впадины 8.

Сборка по 1 варианту осуществляется следующим образом.

Ролики 2 поочередно навинчиваются на спираль 3 и размещаются на ней с меньшим зазором, чем в рабочем положении, но так, чтобы возможно было спираль согнуть в кольцо. При этом краевые участки свооодны от роликов на расстоянии, достаточном для установки концов спирали в спирально-сварочную машину, с помощью которой спираль сваривается своими концами.

Г1олученная сборка извлекается из сварочной машины, ролики раздвигаются на заданный интервал и закрепляются на спирали винтами 4.

Сборка устройства по 11 варианту осуществляется аналогично, но для того, чтобы раздвинуть ролики, необходимо согнуть кольцо в овал и на линейном участке овала„вращая ролики в нужную сторону, установить требуемый зазор.

Так как спираль является пружиной (термообработана из стаби 65Г), то она примет форму кольца, как только устранятся боковые силы, превращавшие его в овал.

Для выполнения деформации трубчатых элементов 5 и 6 с целью их сое5

55 динения или получения высадки без нагрева металла устройство устанавливается с натягом на деформируемом элементе (трубе) 5 в плоскости нормальной оси этого элемента, матрица перемещается вдоль оси. С момента касания конической поверхностью матрицы роликов 2 начинается перекатывание последних одновременно по двум поверхностям — матрицы и трубы.

Поскольку ролики 2 перемещаются в более узкое кольцевое пространство одновременно и оси и по радиусу, происходит деформация трубы по форме, соответствующей форме матрицы.

При этом независимо от длины деформируемого участка углового перемещения трубы относительно матрицы не происходит, так как в отличие от прототипа, где траектории движения деформирующих элементов на конической поверхности и на цилиндрической поверхности являются винтовыми линиями, здесь движение каждого ролика происходит строго в плоскости оси трубы.

Этим устраняется возможность поломки деформирующего элемента и уменьшение

его износа.

Значительное повышение рабочего ресурса устройства возможно путем подбора сталей для роликов и увеличения их размеров.

1. Устройство для изменения диаметра трубчатых элементов, содержащее матрицу с конической рабочей поверхностью и деформирующие элементы в виде спирали, замкнутой в тор, отличающееся тем, что, с целью повышения производительности, деформирующие элементы снабжены цилиндрическими роликами с коническими торцовыми поверхностями, в каждом из которых по оси выполнено отверстие с резьбой на внутренней поверхности с шагом и профилем, соответствующими шагу и профилю спирали, а спираль пропущена через отверстия цилиндрических роликов.

2. Устройство по п. 1, отличающееся тем, что цилиндрические ролики равномерно закреплены на спирали.

3. Устройство по и. 2, отличающееся тем, что цилиндрические ролики закреплены на спирали винтами.

4. Устройство по п. 2, отличающееся тем, что цилиндрические ролики закреплены на спирали винтами с потайными головками.

5. Устройство по п. 1, отличающееся тем, что, с целью повышения работоспособности и надежности устройства, на торцовых поверхностях цилиндрических роликов выполнены зубцы для сцепления с соседними цилиндрическими роликами.

1433576

1433576

Сос.авнтель H. Капитоноп

Рслактор,1.!Зссс, п нс кан 1 скреп И Всрес Корректор М. Васильева

3 IK:13 5-185, 8 1 ii раж 7б ) Подписное

BHHHIIH Государственного комитета СССР наделам изобретений и открытий

113035, Москва, Ж вЂ” -35, Раушская наб., д. 4/5

Производственно-полиграфичс.скос предприятие, г. Ужгород, ул. Проектная, 4