Способ соединения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к способам соединения деталей и может быть - использовано преимущественно для соединения деталей, входящих одна в , одна из которых, наружная. вьтолнена из металла, а другая, внутреняя, из полимерного материала, подвергающегося усадке„ Цель - повышение надежности соединения. Способ соедршения деталей включает в себя создание на охватывающей металлической поверхности венца 1 рельефа, состоящего из выступов 4 и впадин (В) 5 ; Пттржадь сечения В 5 в тангенциальной, плоскости уменьшается по мере приближения к центру усадки сопряженного полимерного обода 7. Уменьшение площади сечения В 5 выбирают в пределах 1,05-1,30 величины усадки полимерно- ,го материала обода 7, заполняющего В 5. Полимерный материал обода 7 после полимеризации и усадки, независимо от усадки, сохраняет плотный контакт с охватьшаемой поверхностью, создавая надежность соед1шения, 3 илс, (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН (50 4 В 23 Р 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСХОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПОЯЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ,(21) 4208096/30-27 (22) 10.03.87 (46) 30.10.88. Бюл. У 40 (71) Научно-производственное объединение по технологии машиностроения для животноводства и кормопроиэводства "РостНИИТМ" (72) В.А. Заикин, В.Б. Жак, И.Б. Сайко, Ф.С. Ковалев, С.!0. Малиновский и В.Н. Любанов (53) 621.515 (088,8) (56) Авторское свидетельство СССР

В 404599, кл. В 23 Р 11/02, 1973..(54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ($7) Изобретение относится к способам соединения деталей и может быть использовано преимущественно для соединения деталей, входящих одна в другую, одна из которых, наружная, „.ЗК„1433743 А 1 выполнена из металла, а другая, внутреняя, из полимерного материала, подвергающегося усадке. Цель — повышение надежности соединения. Способ соединения деталей включает в себя создание на охватывающей металлической поверхности венца 1 рельефа, состоящего из выступов 4 и впадин (В) 5.

Площадь сечения В 5 в тангенциальной, плоскости уменьшается по мере приближения к центру усадки сопряженного полимерного обода 7. Уменьшение площади сечения В 5 выбирают в пределах

1,05-1,30 величины усадки полимерного материала обода 7, заполняющего

В 5. Полимерный материал обода 7 после полимеризации и усадки, независимо от усадки, сохраняет плотный контакт с охватываемой поверхностью, создавая надежность соединения. 3 ил.

1433743

30

Затем в матрицу между зубчатым венцом 1 и ступицей 2 размещают термореактивный полимерный материал, смыкают пресс-форму и под давлением при наличии температуры формируют полимерный обод 7. Материал полимерного обода 7 заполняет все пространство между зубчатым венцом 1, ступицей, 2 и формообразующими поверхностями матрицы и пуансона прессформы, а также впадины 5, полимериэуется под воздействием температуры, давления и выдержки по времени, образуя не разъемное соединение зубчаИзобретение относится к способам соединения деталей и может быть использовано преимущественно для соединения деталей, входящих одна в другую, одна из которых, наружная, выполнена, из металла, а другая внутренняя, иэ полимерного материала, подвергающегося усадке.

Целью изобретения является повышения надежности соединения путем обеспечения постоянного контакта металлической детали с полимерным материалом при его усадке.

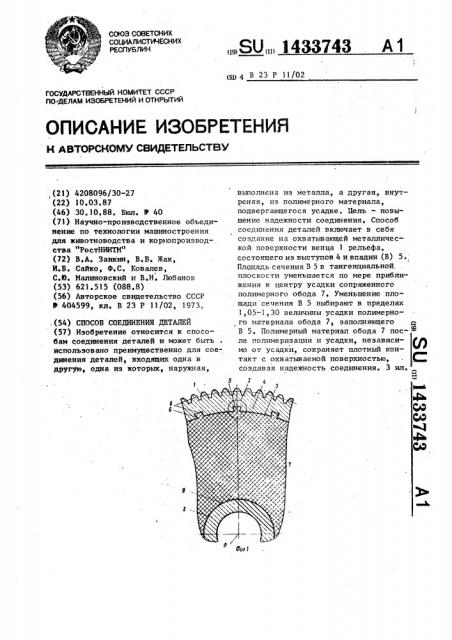

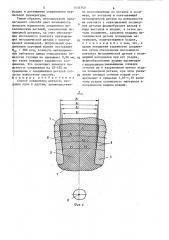

На фиг. 1 показана схема осущест- 15 вления предлагаемого способа; на фиг, 2 — узел 1 на фиг. 1 (после заполнения внутренней полости и впадин полимерным материалом); на фиг. 3 — то же, после усадки поли- 20 мерного материала.

При осуществлении предлагаемого способа соединения деталей металлические зубчатый венец 1 и ступицу 2 устанавливают в матрицу пресс-формы (не показана) и центрируют их друг относительно друга по центрирующим поверхностям матрицы, — зубчатый венец 1 по зубьям, а ступицу 2 по отверстию.

На внутренней поверхности 3 зубчатого венца 1 предварительно выполнен рельеф в ниде выступов 4 и впадин 5 с боковыми поверхностями 6.

При этом площадь впадин 5 непрерывно уменьшают к центру О (центр усацки полимерного материала), т.е. соблюдают неравенство F< > Г > F> — F

1 а в частном случае при одинаковом профиле впадины 5 по длине зубчатого венца 1 соблюдают неравенство

Ь > Ь Ь вЂ” Ь, и таким образом ширину впадин 5 непрерывно уменьшают к центру усадки О. того венца 1 со ступицей 2 через полимерный обод 7.

Далее по истечении времени выдержки пресс-форму. раскрывают, соединение извлекают из матрицы и охлаждают его до нормальной температуры путем остывания.

Вследствие того, что материал полимерного обода 7 подвержен усадке и за счет превышения его темпе— ратурно го ко эффициент à линейно го расширения над температурным коэффициентом линейного расширения металлического зубчатого венца 1, он стремится при охлаждении занять меньший объем, а его усадка направлена к центру усадки О, расположенному на оси соединения, При этом полимернь;и обод ? жестко охватывает наружную поверхность 8 ступицы 2, образуя неподвижное соединение с ней, и стремится оторваться от внутренней поверхности 3 зубчатого венца 1 и его впадин 5 до достижения конечного положения 9, показанного пунктиром на фиг,3.

Однако поскольку площади впадин

5 (или ширину впадин при одинаковом профиле впадин по длине зубчатого венца 1) перед заполнением их полимерным материалом обода 7 непрерывно уменьшают по направлению к центру усадки О, при усадке полимерного материала обода 7 происходит непрерывный контакт его с боковыми поверхностями 6 впадин 5 до достижения конечного положения 10, показанного основной линией на фиг. 3.

Рассмотрим перемещение точки А, расположенной в произвольном сечении Ъ на поверхности контакта ма4 териала полимерного обода 7 с боковой поверхностью б впадины 5 при

его усадке. В момент прессования она занимает положение А. Вследствие усадки материала полимерного обода

7 и разности температурных коэффициентов линейного расширения металла зубчатого венца 1 и полимерного материала обода точка А стремится занять положение А,, сместившись в направлении ширины впадины к ее центру на величину усадки У . Однако в результате непрерывного уменьшения ши рины впадин 5 (площади впадин 5) в направлении центра усадки, О на величину бг ) Y>, точка А

1433>43 вследствие упруго-вязких деформаций полимерного материала при достижении соединением нормальной температуры окончательно примет положение А, з расположенном в сечении Ь; „

При этом в процессе усадки полимерного материала обода и после ее окончания обеспечивается непрерывный (без образования зазора) и постоянный контакт его с боковыми поверхностями 6 впадин 5. При этом уменьшение площади впадин 5 (ширины впадин) в направлении центра усадки

Π— 6r превышает величину усадки— в направлении ширины впадины в

,Q5-1,30 раза, что обеспечивает беззазорное соединение полимерного материала обода 7 с боковыми поверхHocTHM&I 6 впадин 5 ° 20

При Ь = 1 05 Y компенсируется колебание величины усадки полимерного материала с обеспечением беззазорнога соеджения, а при Ь = I 3 7 возрастает напряжение на поверхнос" 25 тях контакта из-за увеличения упруговязких деформаций полимерного материала, что снижает прочность соеди.нения.

Пример. При осуществлении предлагаемого способа соединения деталей предварительно изготавливают зубчатый венец и ступицу со следующими геометрическими параметрами и механическими свойствами.

Зубчатый венец

Модуль нормальный m„ =2,5 мм

Число зубьев Z= 76 о и

Угол наклона зубьев Bg=18 11 50

Диаметр делительной

40 окружности и =200 мм

3 ,Диаметр окружности выступов Ве; — 204,65 h 11 мм

Диаметр отверстия и = 165 Н11 45

Ширина Ъ = 32Ы4 мм

Материал венца — сталь 35.

Ступица

Наружный диаметр D = 48 мм

Диаметр отверстия d = 32 мм

Ширина ступицы Ьо — = 40

Материал ступицы — сталь 3.

На внутренней поверхности венца перед заполнением полимерным материалом выполняли протягиванием ре55 жущей протяжкой на горизонтальнопротяжном станке модели 7Б57 24. продольные канавки высотой h„= 2 мм, шириной у вершины Ь, = 5 мм и шириной у основания b = 4, 86 мм, со здавая таким образом профиль канавки с уменьшающейся ее шириной в направлении оси венца. При этом угол расголожения боковых поверхностей канавок к плоскости, проходящей через о ось венца, составлял P = 2

Затем зубчатый венец и ступицу устанавливали в пресс-форму и центрировали по центрирующим элементам пресс-формы: зубчатый венец — по зубьям, а ступицу — по отверстию.

В качестве соединительного элемента между венцом и ступицей использовали волокнит У2-301 07 ГОСТ

5689 †, который помещали в пресс-. форму в виде таблеток между венцом и ступицей. Усадка волокнита составляла 0,57..

Прессование производили на прессе модели 2ГПД4В при температуре T — 160

При прессовании волокнит заполнял полости между оформляющими элементами матрицы и пуансона пресс-формы, внутренней поверхностью венца, наружной поверхностью ступицы и канавки венца. Время выдержки t = б мин, по окончании которой готовое соединение извлекалось из пресс-формы и цикл обработки повторялся.

При достижении соединением коро мальной температуры Т = 20 величина усадки волокнита, заполняющего вершину канавки венца в направлении ширины канавки, составила Ув

О 005 ° 5 — О 0125 мм Величина

Ф усадки волокнита в направлении центра усадки

165+4

Уо = О 005 — — — = 0 422 мм

2

Уменьшение бокового профиля канавок в направлении центра усадки, создаваемое углом боковых сторон канавок

1= о — 2, составляло

Уг ° tg P =0,422 ° 0,035=0,0148 мм т.е. Уменьшение профиля канавок в направлении центра усадки превышает величину усадки У на величину

0 0148

- -- — y 1,18.

У 0,0125

Зто обеспечивает постоянный контакт

1 волокнита, заполняющего впадины венца с боковыми гранями впадин при его

1433743 усадкЕ и достижении соединением норМальной температуры.

Таким образом, использование предлагаемого способа дает возможность повысить надежность соединения металлически деталей, соединенных полимерной деталью, за счет обеспечен ия постоянного контакта охватываюп1ей металлической детали с охваты1аемой полимерной. Допускаемый соеинением крутящий момент составляет

300 кгм, точность центрирования зубчатого ценца относительно отверстия ступицы не превьппает 0,06 мм, то также повышает надежность соеинения. Это позволяет повысить наежность соединения на 35-45%.по равнению с соединением деталей согю асн о изв е стн о му спо со бу. ормула изобретения

Способ соединения деталей, входящих одна в другую, преимущественно изготовленных из металла и полимера, по которому в охватывающей металлической детали на поверхности ее контакта с охватываемой полимер5 ной деталью формообразуют рельеф в виде выступов и впадин, а затем детали соединяют, заполняя впадины металлической детали полимерным материалом, подвергающимся усадке, отличающийся тем, что, с целью повышения надежности соединения путем обеспечения постоянного контакта металлической детали с полимерным материалом при его усадке, формообразование впадин производят с непрерывным уменьшением площади сечения их в направлении центра усадки полимерной детали, при этом умень 0 шение площади сечения впадин осуществляют в пределах 1,05-1,30 величины усадки полимерного материала в направлении ширины впадин.

1433743

Составитель Н, Чернилевская

Техред Л.Сердюкова Корректор М.Божо

Редактор Ю. Середа

Заказ 5495/16

Тираж 922 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4