Пресс-форма для изготовления бетонных и железобетонных криволинейных элементов

Иллюстрации

Показать всеРеферат

Изобретение относится к производству изделий из сборного железобетона и может быть использовано для производства блоков унифицированной круговой обделки тоннелей метрополитена. Цель изобретения - повышение качества изделий и снижение металлоемкости. Пресс-форма для изготовления бетонных и железобетонных элементов содержит силовой контур в виде ной 1 и внутренней 2 обечаек, полость между которыми заполнена бетоном, р.уансоиы 3, камеры 6 гидростатического прессования, расположенные между пуансонами 3 li внутренней обечайкой, вкладьин и перфорированную заглушку 27, закрепленную на наружной обечайке. Пуансоны 3 выполнены в виде штампов с криволинейной формообразующей поверхностью и снабже И1| робрами 4, входяидими в пазы 5 обечайки 2. Причем крайние из ребер снабжены ограничителями 25 с упругими элеме}п-ами 26, а каждая ка.мера гидростатического прессования выполнена в.виде каркаса из vieTa;i- лического изогнутого листа с радиусом кривизны , равным радиусу кривизны наружной поверхности изделия, и закрепленного на нем резинового чехла. Каркас снабжен резьбовым штуцером с гайкой для поджатия чехла к каркасу. 1 з. п. ф-лы, 10 ил. tp

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 28 В 3 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 4158050/29-33 (22) 10.12.86 (46) 30.10.88. Бюл. № 40 (71) Куйбышевский инженерно-строительный институт им. А. И. Микояна (72) И. В. Афанасьев, С. A. Бутенко и Г. В. Мурашкин (53) 666.3.022 (088.8) (56) Авторское свидетельство СССР № 887179, кл. В 28 В 3/04, 1978. (54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ

ЭЛ ЕМЕНТОВ (57) Изобретение относится к производству изделий из сборного железобетона и может быть использовано для производства блоков унифицированной круговой обделки тоннелей метрополитена. Цель изобретения повышение качества изделий и снижение металлоемкости. Пресс-форма для изготовления бетонных и железобетонных элемен„„Я0„„14 3805 А 1 тов содержит силовой контур в виде на!1 ж ной 1 и внутренней 2 обечаек, полость межд которыми заполнена бетоном, пуансоны 3, камеры 6 гидростатического прессова: ия, расположенные между пуансонами 3 и внутренней обечайкой, вкладыш и перфорированную заглушку 27, закрепленную íà Irdружной обечайке. Пуансоны 3 выполнл-:ы в виде штампов с криволинейной формообразующей поверхностью и снабжены ребрами 4, входящими в пазы 5 обечайк 1 2.

Причем крайние из ребер снабжены ограничителями 25 с упругими элементами 26, а каждая камера гидростатического пр ссования выполнена в.виде каркаса из металлического изогнутого листа с радиусом кривизны, равным радиусу кривизны наружной поверхности изделия, и закрепленного на нем резинового чехла. Каркас снабжен рсзьбовым штуцером с гайкой для поджатня чехла к каркасу. 1 з. и. ф-лы, 10 ил.

1433805!

Изобретение относится к производству изделий из сборного железобетона и может быть использовано при производстве блоков унифицированной круговой обделки тоннелей метрополитенов.

Цель изобретения — повышение качества изделий и снижение металлоемкости.

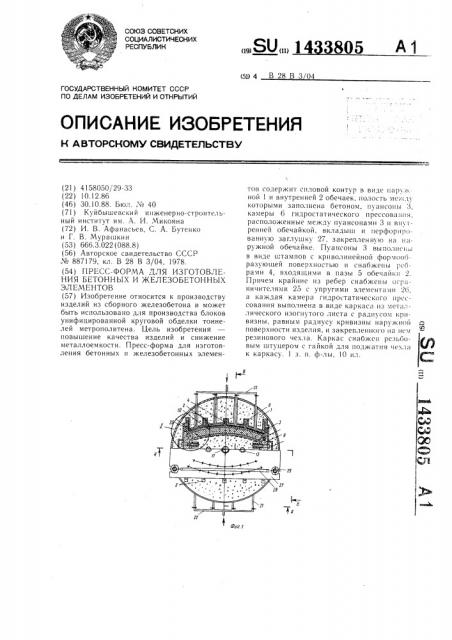

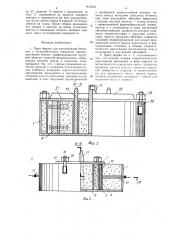

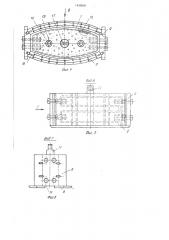

На фиг. 1 изображена пресс-форма, поперечный разрез; на фиг. 2 -- разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг. 4 — — вкладыш в сборе, вид сверху; на фиг. 5 — вид В на фиг. 4; на фиг. 6 — вид

Г па фиг. 5; на фиг. 7 — — узел 1 фиг. 1 в стадии обжатия бетонной смеси; на фиг. 8 —— то же, в стадии сброса опрессовочного дав;ления; на фиг. 9 — камера гидростатиче, ского прессования, обгций вид; на фиг. !0— ! разрез Д-3, на фиг. 9.

Г!ресс-форма для изготовления бетонных и железобетонных элементов содержит си ловой контур. образуемый наружной цилинд рической 1 и криволинейной внутренней 2 обечайками, полость между которыми заполнена бетоном, два пуансона, выполненных в виде птампов 3 с криволинейной формообразующей поверхностью и с ребрами 4, входящими в направляющие пазы 5 внутренней обечайки 2, и камеры 6 гидростатиче:, ского прессования, расположенные между

,,пуансонами 3 и внутренней обечайкой 2. !

Внутри полости, образованной пуансонами 3 и частько внутренней оверхности силового ! контура, Ilo оси симметрии последнего уста-! новлен вкладыш, состоящий из металлического замкнутого контура 7, заполненного бетоном на пористом заполнителе, и перфорированного поддона 8. К плоским торцам вкладыша прикреплены консольно-выступающие вертикальные стенки 9, расположенные внутри силового контура зеркально относительно малой торцовой поверхности изделия 10.

Перфорированный поддон 8 имеет прямоугольную канавку !1, в которой размеще, на прямоугольная полоса, являющаяся частью днища силового конту ра. К криволинейной поверхности вкладыша с его внутренней стороны приварен паропровод 12, выполненный в виде змеевика из полутруб, концы которого выведены за пределы формы в нижней части. Соосность силового конту ра и вкладыша обеспечивается двумя направляющими центрирующими вертикальными штангами 13, приваренными к прямоугольной полосе днища силового контура и проходящими через вертикальные отверстия !4 во вкладыше, обрамленные замоноличенной в бетоне металлической трубой 15. Из вертикальных стенок 9 по его оси выступают конические штыри-фиксаторы, являющиеся концевой частью болтов 16, ввернутых в стенки. Вкладыш имеет заанкеренную в его теле тягу с проушиной 17.

Гидростатические ка меры 6 отделены одна от другой ребрами 4 пуансонов 3. Каж5

1О

ЗО

55 дая камера выполнена в виде каркаса 18 из металлического изогнутого листа с радиусом кривизны, равным радиусу кривизны наружной поверхности изделия 10, и резинового чехла 19, закрепленного на каркасе., Последний снабжен штуцером 20, к которому присоединяется гибкий шланг 21, соединенный с коллектором 22. Герметизация камеры 6 обеспечивается гайкой 23, поджимающей через шайбу 24 армированные края отверстия в резиновом чехле !9 к металлическому каркасу 18.

Неподвижные формообразуюш,ие поверхности вкладыша и пуансонов 3 образуют две замкнутые полости, минимальные поперечные размеры поперечного сечения которых, соответствующие размерам изготавливаемых конструкций, фиксируются ограничителями 25 уголкового сечения, приваренными к крайним ребрам пуансонов 3. В пазах, образуемых крайними ребрами пуансонов 4 и ограничителями 25, установлен по всей высоте формы упругий прямоуго.пьный резиновый элемент 26.

Наружная обечайка 1 снабжена торцовой заглушкой 27, перфорированной в местах, расположенных пад внутренними полостями, и усиленной двумя ребрами 28 жесткости. Она крепится гайками 29, навинчиваемыми на шпильки 30, укрепленные на наружной обечайке 1 силового контура.

Изготовление изделий в предлагаемой пресс-форме производится следук>щим образом.

В подготовленные полости, образуемые неподвижными формообразующими поверхностями вкладыша и пуансонов 3, устанавливается арматурный каркас изделия 10.

После этого рабочая полость пресс-формы заполняется бетонной смесью, которая на первом этапе уплотняется вибрированием.

Затем пресс-форма закрывается верхней торцовой заглушкой 27 и создается давление в камере 6 гидростатического прессования подачей в нее жидкости от источника высокого давления через коллектор 22 по шлангам 21. При этом давление через эластичные резиновые камерь1 6 передается на пуансоны 3, которые, деформируя упругие элементы 26, прессуют бетонную смесь. Отжимаемая влага из бетонной смеси через отверстия в поддоне 8 вкладыша и верхней заглушки 27, а также в местах контакта металлических частей формы отводится за ее пределы.

Затем к змеевику 12 вкладыша подается пар. После набора бетоном изделия распалубочной прочности источники пара и давления отключаются. Давление жидкости в гидростатических камерах 6 сбрасывается до нуля, упругие элементы 26 принимают свое первоначальное положение, возвращая в исходное положение и пуансоны 3. При этом образуется зазор между формообразующей поверхностью пуансона 3 и готового элемента 10. Снимается торцовая заглуш1433805 ка 27, изделие 10 вместе с вкладышем за тягу 17 извлекается из полости силового контура и переносится на пост распалубки, где после снятия стенок 9 изделия 10 отправляются на склад. После сборки вкладыша, его смазки и очистки он вновь устанавливается в очищенную полость силового каркаса. Цикл изготовления повторяется.

Формула изобретения

1. Пресс-форма для изготовления бетонных и железобетонных элементов, преимущественно блоков унифицированной круговой обделки тоннелей метрополитена, содержащая силовой контур и пуансоны, отличающаяся тем, что, с целью повышения качества изделий и снижения металлоемкости, она снабжена камерами гидростатического прессования, вкладышем и вертикальными стенками для его крепления, силовой контур выполнен в виде наружной цилиндрической и внутренней криволинейной обечаек, полость между которыми заполнена бетоном, при этом внутренняя обечайка выполнена с пазами, каждый пуансон — в виде штампа с криволинейной формообразующей поверхностью и с входящими в пазы внутренней обечайки ребрами, крайние из которых снабжены ограничителями с упругими элементами, причем наружная обечайка снабжена торцовой перфорированной заглушкой формовочной полости между пуансонами и вертикальными стенками, а камеры гидростатического прессования расположены между пуансонами и внутренней обечайкой.

2. Пресс-форма по п. 1, отличающаяе» тем, что каждая камера гидростатического прессования выполнена в виде каркаса пз металлического изогнутого листа с радиусом кривизны, рав!!ым ради cv крив!!зн!>! наръжной поверхности изделия, и закрепленного на нем резинового чехла, причем каркас

20 снабжен резьбовым штуцером с гайкой для поджатия чех73 к каркасу, 1433805

1б

l 433805

Составитель Л., 1и ачева

I cëàêòîð М. Ке.ic сш Тсхред И. Верес Корректор H. Король

Заказ 5499, 19 1 и раж 528 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4