Способ изготовления клавиш клавиатурного поля двухцветного литья

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„80„„1433840 (su ) В 41 J 5/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) (1165()5> " - !" (22 ) 1 () ()<).<<6 (-(<, >, 5(),1(),6)(, !>к>,),,Х -!(! (72) О 11.. 1»цгин, и.. ) ). Финкельштейн, (.. <. Iw()<.u t>I<. t)а, О. В. Кудрявцев« и 11. I I .. 1»»»pått» (;)3) 681.()11/(I I:((()) ) .8) (56),(изик Г. I I., Фукс „ 1, 1. <Четод га, <ьва ион I»< тики в инструментальном !

lp(>ll гоги. 11ршюры и системы управл< п«я. М., I<)))5. с. 36-;37. (,)-(I (.11()(.ОВ И:31 ОТОВ,>1ЕН И Я ((Л ЛВ(1111 („ 1ЛВ НАТУРНОГО ПОЛЯ ДВУХ!

1! НОГО ЛИТЬЯ ! 1 <()()реве»и< о t II()(èT< !..завив> клавиатъриого Ilo>о»в<>. <яст < I«tзить трудоемкость u); !

I (>.<(>и > litt)I. (.II(>< ot) вклк>чает в себя из(>: >».::II< мо цли символами на плоской подложке с выпуклыми участками. соответствующими полю клавиши. 1(а <юдложку наносят покрыпгие фотополимери:д Ioщейся композиции и экспонируют через фотошаб.юн с изображением символов, при этом первоначальиое отверждепис проводят »а глубину. равную высоте символов, затеvi маскируют изображение <.Itìволов < производят отверждснш фогополимерного слоя до плоскости Il() t, Iî.I

На сформированной поверкности уt p< пляк>т экран из диэлектрика с окнами, сл>огвстствующими профилю корпуса кл»яиц(и, нано;ят токог<роводягций слой и эл< ктр(><>саждением металла наращивают мо (ель с символами.,7,ля изготовления модели <к; символов экран с окнам», размер ко1орык равен размеру клавиш, устанав.<ив»к> непосре.<ствеп»о «а (<од.южку с ll to<.l(I!it!I и <выпуклыми участками. 1 з.i, ф- Ihl, 1 !l.i.

14

Изобретение относится к изготовлению клавиш, в частности, клавиш клавиатурного поля двухцветного литья пишущих машин и им подобных.

Цель изобретения — снижение трудоемкости изготовления клавиш клавиатурного поля двухцветного литья.

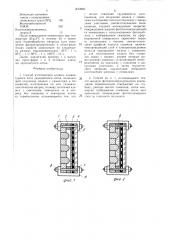

На фиг. 1 дана сборка формующекопировального пакета; на фиг. 2 — заливка жидкой фотополимеризующейся композиции 9; на фиг. 3 — экспонирование со стороны фотошаблона УФ-лучами; на фи г. 4 — разборка форм ующе-копировал ьного пакета и проявление (получение фотополимерной матрицы); на фиг. 5 — установка на фотополимерную матрицу экрана, нанесение токопроводящего слоя и изоляция нерабочих участков матрицы герметиком; на фиг. 6 — изготовление по фотополимерной матрице модели гальванопластикой; на фиг. 7 — механическая обработка опорной поверхности модели (создание базовой поверхности); на фиг. 8 — из, готовление по модели матрицы на клави, шу с символикой методом гальванопласти, ки; на фиг. 9 — — механическая обработ, ка матрицы в посадочный размер относи тельно базовой поверхности модели и извлечение модели из матрицы; на фиг. 10 -- установка íà металлическую подложку с плоскими и выпуклыми участками экрана; на фиг. 11 — изготовление модели на матрицу корпуса клавиши методом гальвапопластики; на фиг. 12 -- изготовление матрицы клавиши корпуса по модели методом гальванопластики; на фиг. 13 — — механическая обработка посадочной части Магрицы клавиши корпуса, извлечение моде, l lh.

//ример 1. Изготовляли матрицы в пресс формы для литья из сополимера МСН-1 клавиш двухцветного литья (клавиатур ное поле — белое, символика — черная).

Подложку с плоскими и выпуклыми участками изготавливали путс".м запрессовки сферических вставок в плоское основание с отверстиями. Подложку и сферические вставки изготовляли из стали

12>с 18 Н9Т. Сферические вставки повторяли профиль будущей клавиши. Высота сферической поверхности составляла 1,0 мм.

l1a металлическую подложку 1 с запрессованными сферическими вставками устанавливали П-образную ростовую планку 2 толщиной 1,8 мм, а затем на кварцевое стекло 4, внутренняя и наружная поверхности которого смазаны вазелином, накатывали фотошаблон 5 и лавсановую пленку 3. Элементы формующе-копировального пакета фиксировали и закрепляли посредством скоб 6, шпилек 7 и гаек

8.

Приготовляли жидкую фотополимеризую щуюся композицию следующего состава мас. ч:

33840

Ненасыщенный полиэфир марки НПС

609 — 21М 100

Акриловая кислота 3

Диметиламиноэтилметакрилат Д

Изопропиловый эфир бензоина 1

Гидрохинон 0,17

Приготовленную композицию (после тщательного перемешивания) оставляли на сутки в темноте с целью дезаэрации. Затем композицию заливали в формующе-копировальный пакет через щель, образованную

П-образной ростовой планкой 2. Экспонирование проводили со стороны фотошаблона 5 (на котором было скомпоновано изображение различной символики, соответствующее девяти клавишам УФ-лучами с длиной волны 300--400 нм. Время экспонирования рельефа символики составляло

25 мин, а всего слоя полимера — 50 мин.

После отвердевания фотополимерной композиции матрицу проявляли 5 — 10Я-ным раствором бикарбоната натрия, при этом незаполимеризованные участки вымывались и обнажались проводящие участки металлической подложки в местах, соответствующих расположению символики. Таким образом, на подложке создали маскирующее покрытие 9.

l1a изготовленную фотополимерную матрицу устанавливали экран 11, изготовленный из пол иметилметакрилата, оформляк— щий боковые стенки будущей клавиши, 11осле установки экрана, на поверхность матрицы и на внутренние стенки окон экрана наносили токопроводящий слой путем обработки раствором .хими еского меднения.

Раствор химического меднения солона пз растворов А, Б, В, состав которых слсдующий, г/л:

Раствор Л

Медь серпокислая

40 Никель двухлористый

Раствор Б

Калий-натрий виннокислый 45

Натрий гидрат окиси 10

Натрий углекислый безводный о

Раствор В

Формалин технический

40Я-ный 100

Перед меднением растворы А, Б, В сливались вместе в соотношении 1 2:1, пере50 мешивались и добавлялся по каплям концентрированный раствор едкого натра до установления рН 12,2 — 12,6.

Приготовленный раствор заливали в отверстие экрана П (окно, образованное плоскостью фотополимерной матрицы и боко55 выми стенками экрана) и в течение 10—

15 мин на поверхности диэлектрика (которая была предварительно подготовлена для химической металлизации в соот1433840

200 260 !О

80 — 100

3 ветствии с ОСТ 41 0.054.262 «Металлизация деталей из полимерных материалов) образовался токопроводящий слой. Нерабочие участки матрицы изолировали полисилоксановым герметиком 13 марки КЛТ-30.

Подготовленную матрицу завешивали в гальваническую ванну установки гальванопластики, где на матрицу осаждали медь из электролита следующего состава, г/л:

Медь сульфаминовокислая

Кислота серная

Калий пирофосфорнокислый 2,8 — 5,0 при катодной плотности тока 1 — 8 А/дм, и температуре электролита 25 — 30 С.

После окончания процесса электроосаждения извлекали гальваническую модель с символикой из матрицы и создавали базовую поверхность механической обработкой, которую затем изолировали герметиком

КЛТ вЂ” 30.

По гальванопластической модели изготавливали матрицу методом гальванопластики. Для этого на поверхности модели создавали пассивную пленку (необходимую для последующего разделения материала модели-меди и матрицы — никеля или сплава никелькобальта, путем погружения ее в раствор бихромата калия в воде (из расчета 1 г/л, температура 20++2 С, время - — 5 мин) с последующей промывкой в холодной проточной воде.

На подготовленную модель в гальва loпластической установке наращивания первоначально слой никеля толщиной 2,0 мм из сульфаминовокислого электролита следующего состава, г/л:

Никель сульфаминовокислый 340 †3

Никель двухлористый 3 — 5

Кислота борная 30 — 35

Натрий лаурилсульфат 0,1 — 1,0 (рН 4,0) при катодной плотности тока

2 А/дм и температуре электролита 40 С.

Затем на модель с никелевым осадком осаждали медь до требуемого посадочного размера из электролита состава, г/л:

Медь сульфаминовокислая 200 †2

Кислота серная 80 — 00

Калий пирофосфорнокислый 2,8 — 5,0 рН 0,3 — 0,8, при катодной плотности тока

l — 2 A/äì.

Затем модель с осадками извлекали из ванны, промывали в проточной воде и после удаления герметика проводили механическую обработку в посадочный размер до базовой поверхности модели.

Матрицу на деталь, корпус клавиши изготавливали следующим способом. На подложку с выпуклыми участками устанавливали экран из диэлектрика, оформляющий

55 стенки клавиши, с отверстиями, большими, чем при изготовлении матрицы на клавиши с символикой на толщину обливки.

Затем аналогичным способом (как и при изготовлении матрицы на клавишу с символикой) изготовляли модели и матрицы на корпус клавиши (фиг. 11, 12, 13).

После изготовления матриц отливали в пресс-форме № 1 пластмассовые заготовки на клавишу с символикой. Затем отлитые заготовки переставляли в матрицу на корпус клавиши и в пресс-форме № 2 производили обливку заготовки пластмассой другого цвета. Благодаря тому, что обе матрицы были изготовлены на одной и той же сфере, сопряжение деталей в матрице было идеальным, в результате чего достигалось высокое качество получаемых дета.1е й. (7ри.иер 2. Аналогично примеру 1 изготовляли матрицы для двухцветного литья клавиш из сополимера МСН-1 (количество деталей с разной символикой в блоке

15 штук).

Отличительные особенности, по сравнению с техно.югией изготовления, описанной в примере 1, были следующие. Изготовление модели по фотополимерной матрице проводилось не полностью путем осаждения меди, а частично, после того, как на матрицу осадил слой меди толщиной

2,0 мм (с целью сокращения цикла изготовления), внутреннюю полость гальванопластического осадка (после ее обезжиривания) "àëèâàëè эпоксидной композицией следующего состава, мас. ч.:

Эпоксидно-диановая смола с содержанием эпоксидных групп 20% 100

Полиэтиленполиамины, марка А 13,5

Графит коллоидный 20

Матрицы по гальванопластмассовым моделям изготовляли следующим способом.

Первоначально на модель осаждали из сульфатного электролита никель-кобальтового сплава слой толщиной 2,0 мм на сторону.

Состав, г/л и режимы осаждения были следующим и:

Никель сернокислый 200

Кобальт сернокислый !9

Натрий хлористый !5

Кислота борьая 30

Паратолуолсульфамид 0,1

Натрий лаурилсульфат О,! рН 4,8 — 5,2, катодная плотность тока

0,8 — 1,0 А/дм- температура электролита

20 — 22 С.

Модель с гальванопластическим осадком укрепляли на подмодельной плите, устанавливали опору (с размером, соответствующим посадочному размеру окна обоймы матричной плиты пресс-формы) и заливали эпоксидной композицией следующего состава, мас. ч.:

1

Эпоксидно-диановая смола с содержанием эпоксидных групп 20% 100

Железный порогпок

ПЖМ 250, Полиэтиленполиамины, марка А 15

После отверждения композиции при тем пературе 20+-3 С в течение 24 ч прово дили термообработку матрицы (для новы шения физико-механических и тепло-физи ческих свойств композиции по следующе му режиму (последовательно): 40 С -1 ч

60 С вЂ” 1 ч; 80 С вЂ” 1 ч; 100 С--10 ч.

Далее, аналогично примеру 1 в матри цах пресс-форм и 2 отливали клави ши двухцветного литья.

Форлула изобретения

433840 с целью снижения трудоемкости изготовления, для получения модели с символами изготовляют плоскую подложку с выпуклыми участками, соответствующими полю клавиш и, создают маскирующее покрытие отверждением жидкой фотополимеризующейся композиции с использованием фотошаблона с изображением символов, на сформированной поверхности укрепляют экран из диэлектрика с окнами, соответствую10 шими профилю корпуса клавиши, наносят токопроводящий слой и электроосаждением металла наращивают модель с символом, а для изготовления модели без символов экран с окнами, размер которых равен размеру клавиши, устанавливают непосредственно на подложку с плоскими и выпукл ым и участками, а затем осуществляют операции аналогичные операциям изготовления матрицы с символами.!. Способ изготовления клавиш клавиатурного поля двухцветного литья, включающий получение модели с символами и без символов, изготовление по ним гальванопластических матриц, отливку заготовки клавиш с символами, помещение ее в матрицу без символов и повторную отливку термопластом, отличающийся тем, что.

20 2. Способ по и. 1, отличающийся тем, ITo жидкую фотополимеризующуюся композицию первоначально отверждают на глубину, равную высоте символов, затем маскируют изображение символов, после чего производят отверждение фотополимерного слоя до плоскости подложки.

1433840

1433840

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужп>род, ул. Проектная. 4

Род<>кт<>р М. П>нтип

Заказ 5504>21

Составите.i » Ю. Ку.>икон

Те«ред И. Версс Корректор М. Васильев>>

Тираж 352 11одписное