Способ получения альфа-оксиизомасляной кислоты

Иллюстрации

Показать всеРеферат

,1,в 143388

Класс 12о, 120, „)1 ссср

ОПИСАНИЕ HSOBPETEHMR

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Подписная гоуппа М 50

М. И. Фарберов, Б. Ф. Уставшиков, В. А. Подгорнова, P. Ф. Коршунова и А. Ф. Фролов

СПОСОБ ПОЛУЧЕНИЯ сс-ОКСИИЗОМАСЛЯ.НОЙ КИСЛОТЫ

Заявлено 23 марта 1961 г. за Ле 723002/23 в Комитет по делам изобретений и открытий при Совете Министров СССп

Опубликовано в «Бюллетене изобретений» Ле 21 3 1961 г.

Известны способы получения а-оксиизомасляной кислоты путем окисления изобутилена окислами азота. При этом наряду с образую1це11ся v.-нитратоизомасляной кислотой получается сложная смесь нитропроизводных изобутилена, которые представляют определенную опасность, особенно в момент отгонки, так как часто приводят к самопроизвольному неуправляемому окислению и взрыву.

Кроме того, эз и способы предусматривают отгонку избыточной четырехокиси азота в вакууме при температуре +5, а гидролиз продуктов окисления изобутилена четырехокисного азота производится азотнои кислотой различной концентрации при температуре + 15 .

Предлагаемый способ позволяет устранить указанные недостатки пу.ем проведения гладкого и полного окисления изобутилена иетырехокисью азота в а-нитратоизомасляную кислоту без образования сопутствующих нитропроизводны.-. изобутилена, Это достигается путем введения в процесс окисления изобутилена четырехокисью азота катализаторов, например, К СО3, КХОз, 4tgO, NaXO3. Ха«СО и др. Лучшие результаты получены с К СОз.

В предлагаемом способе избыточную четырехокись азота удаляют воздухом при температуре -! 15 .— - 30, а г11дролпз продуктов окисления изобутилена производят водяным паром при температуре — 100 без применения азотной кислоты. Весьма значительным преимуществом гидролиза водяным паром является то, что при этом получается только а-оксиизомасляная кислота без примеси а-иитратоизомасляной кислоты.

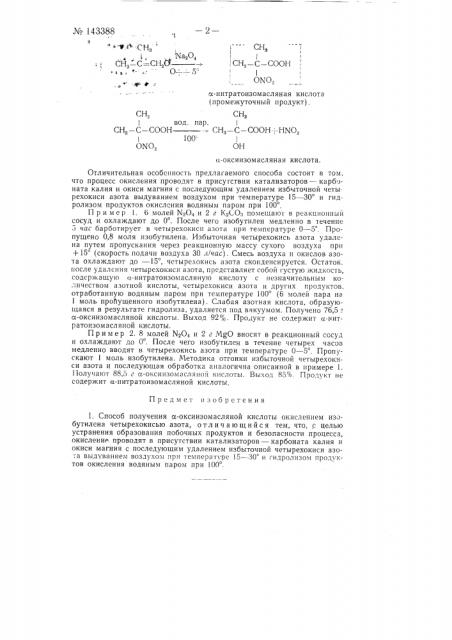

Процесс получения а-оксиизомасляной кислоты окислением изобутилена четырехокисью азота можно изобразить следующим упавне1: ИЯ.;1 И: № 143388

1 --М еъ СНз

Ма,04

Сй.,— С= — СНф

Π— - - 5

1

Нз !, СН,— С вЂ” СООН

ONO я-нитратоизомасляная кислота (промежуточный продукт), С-НЗ !

СНз — С вЂ” СООН--HNO !

ОН

СН, * вод. пар.

СН3 С СООН 0

1 100"

0NO., <4-оксиизомасляная кислота.

Предмет изобретения

1. Способ получения а-оксиизомасляной кислоты окислением из >бутилена четырехокисью азота, о тл и ч а ю шийся тем, что,,с целью устранения образования побочных продуктов и безопасности процесса, окисление проводят в присутствии катализаторов — карбоната калия и окиси магния с последующим удалением избыточной четырехокиси азота выдуванием воздухом при температ ре 15 — 30 и гидролизом продуктов окисления водяным паром при 100 .

Отличительная особенность предлагаемого способа состоит в том, что процесс окисления проводят в присугствии катализаторов — карбоната калия и окиси магния с последующим удалением избыточной четы рехокиси азота выдуванием воздухом при температуре 15 — 30 и гидролизом продуктов окислсния водяным паром при 100, Пример I. 6.молей N>O4 и 2 г К2СОЗ помещают в реакционный сосуд и охлаждают до 0 . После чего изобутилен медленно в течение

5 час барботирует в четырехокиси азота нри температуре 0 — 5 . Пропущено 0,8 моля изобутилена. Избыточная четырехокись азота удалена путем пропускания через реакционную массу сухого воздуха прн

+15 (скорость подачи воздуха 30 г/час). Смесь воздуха и окислов азота охлаждают до — 15, четырехокись азота сконденсируется. Остаток, после удалсния четырехокиси азота, представляет собой густую жидкость, содержащую

1 моль пропущенного изобутилена). Слабая азотная кислота, образующаяся в результате гидролиза, удаляется под вакуумом. Получено 76,5 г а-оксиизомасляной кислоты. Выход 92 <о. Продукт не содержит и-нитратоизомасляной кислоты.

Пример 2. 8 молей N>04 и 2 г MgO вносят в реакционный сосуд и охлаждают до 0 . После чего изобутилен в течение четырех часов медленно вводят в четырехокись азота при температуре 0 — 5 . Пропускают 1 моль изобутилена. Методика отгонки избыточной четырехокиси азота и последующая обработка аналогична описанной в примере 1.

Получают 88,5 г с.-оксиизомасляной кислоты. Выход 85%. Продукт не содержит а-нитратоизомасляной кислоты.