Волочильный стан

Иллюстрации

Показать всеРеферат

Изобретение относится к волочильному производству, конкретно к волочению проволочек и прутков. Цель изобретения - увеличение производительности путем сокращения времени заправки протягиваемого изделия в волоку. Волочильный стан содержит корпус 1, подпружиненную относительно него ка

СО103 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ . РЕСПУБЛИК (. ц) 4 В 21 С 3/00

„„c

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

I(21) 4156528/23-02 (22) 21,10,86 (46) 07.11.88. Бюл.й 41 (71) Производственное объединение

"Ждановтяжмаш" (72) А.В.Лукин и A-С.Брук (53) 621.778.06 (088,8) (56) Авторское свидетельство СССР

У 645719, кл.В 21 С 3/00),1974.

ÄÄSUÄÄ 1435355 А1 (54) ВОЛОЧИЛЬНЫЙ СТАН (57) Изобретение относится к волочильному производству, конкретно к волочению проволочек и прутков. Цель изоб.ретения - увеличение производительности путем сокращения времени"заправки протягиваемого изделия s волоку, Волочильный стан содержит корпус 1, подпружиненную относительно него ка"

1435355 ретку 8, несущую волоку, Перед волокои расположена пара роликов 11, имеющих привод вращения, и рычажный механизм перемещения, шарнирно связанHblH с кареткой и копусом. Боковая по" верхность каждого ролика выполнена винтообразной с образованием клинового зазора в паре, Один конец ролика, связанный с приводом, имеет сферическую опору l4 в каретке, а опора второго конца установлена в рычаге механизма перемещения, выполненного в ви1

Изобретение относится к волочильному производству, конкретно к воло" чению проволоки и прутков.

Цель изобретения — увеличение производительности путем сокращения вре- 5 мени заправки протягиваемого иэделия в волоку.

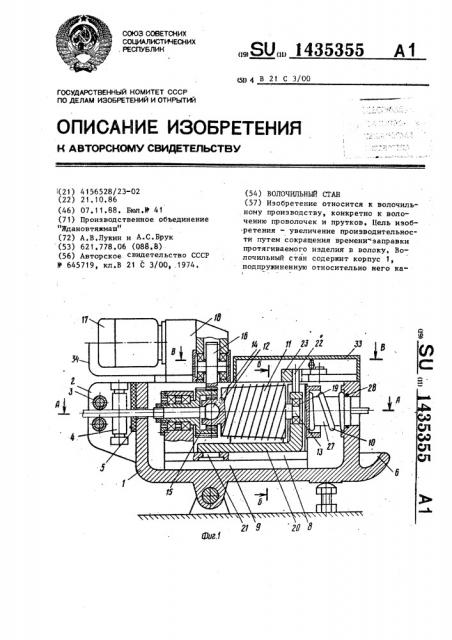

На фиг, 1 изображен волочильный стан, общий вид, разрез; на фиг,2 разрез А-.А.на фиг.1; на фиг.3 — раэ- 10

| реэ Б-Б на фиг.1; на фиг.4 — разрез

В-В на фиг.1„в процессе протягивания конца изделия в волоку; на фиг.5 " то же, в процессе волочения.

Волочильный стан содержит корпус

1, шарнирно закрепленный на верхней плите волочильного стана (не показан) с возможностью настройки по линии волочения. На передней стенке корпуса

1 с помощью кронштейнов 2 установлены20 две пары роликов 3 и 4 в двух взаим но пеопенпикчлявных плоскостях для выпрямления изогнутой проволоки. Перед входным отверствием корпуса установле но уплотнение 5 для предотвращения утечек технологической смазки. На внешней стороне задней стенки корпуса выполнен маслосборник 6, в котором скапливаются утечки технологической смазки, 30

Внутри корпуса установлена волока

7 и каретка 8, несущая волоку. Каретка 8 имеет возможность перемещения вдоль линии волочения в направляющих

9 корпуса и подпружинена относительно корпуса в осевом направлении пружиной

10, при этом сила сжатия пружины меньше силы волочения. Пружина установледе Г-образного рычага 20, ось 21 поворота которого закреплена в каретке вертикально, а на конце расположен палец 22, под который в корпусе установлена направляющая 23 с пазами.

Каждый иэ рычагов механизма переме" щения роликов, связанных с корпусом, имеет на конце выемку под палец 22, насажен на ось и соединен пружиной с фиксацией выемок напротив направляющих пазов. 5 ил.

2 на в гнезде, образованном буртом подвижной каретки.

Перед волокой размещена пара роликов 11 с приводной 12 и неприводной

13 цапфами. На боковой поверхности. роликов выполнены выступающие спиралеобразные витки. Ролики установлены с клиновым зазором между боковыми поверхностями и с возможностью углового поворота. Для этого приводные цапфы роликов имеют сферическую опору l4 в каретке, а на наружных цилиндрических поверхностях приводных цапф выполнены зубчатые венцы с бочкообразными зубьями. Зубчатые венцы взаимодействуют с зубчатыми венцами обойм 15, установленных в подвижной каретке. Внутренними зубчатыми венцами обоймы 15 сочленены с зубчатыми венцами приводных цапф 12, а внешним — с шестернями

16 привода, который включает электродвигатель 17, редуктор 18 и обеспечивает вращение роликов в противоположный направлениях, Ролики имеют рычажный механизм перемещения, шарнирно связанный с кареткой и корпусом. Неприводные цапфы роликов посредством подшипников 19 установлены в Г-образных рычагах 20 механизма перемещения, оси 21 поворота которых закреплены в каретке вертикально, а на концах расположены пальцы 22, под которые в корпусе установлена направляющая 23 с пазами. Рычаги 24 механизма перемещения, шарнирно связанные с корпусом, имеют на концах вйемки под пальцы

Г-образных рычагов, насажены на ось

25 и соединены пружиной 26 с фикса1435355 цией выемок напротив направляющих паэов.

Для предотвращения утечек технологической смазки через вь1ходное. отверствие корпуса 1 подвижная каретка со5 держит патрубок 27, сопрягающийся с выходным отверстием . корпуса 1. Кроме того, в расточке выходного отверстия установлено уплотнение 28, вэаи- 0 модействующее с патрубком 27.

Направляющая планка установлена в клиновом зазоре между роликами в>плоскости, проходяшей через линию волочения, и выполнена в виде вилки с хвос-15 товиком и выступами. На хвостовике выполнена опорная контактная поверхность для центрирования проволоки при ее проталкивании в волоку, на выстуriax выполнены наклонные опорные поверхности. Направляющая планка установлена на ребре 30, жестко закреплена на подвижной каретке, а наклонными поверхностями опирается на наклонные поверхности, выполненные на

Г-образных рычагах.

Посредством указанных наклонных опорных поверхностей осуществляется кинематическая связь Г-образных рычагов с направляющей планкой, В ребре 30 жестко закреплен оrpаничитель 31, а в вилке направляющей планки выполнены пазы под ограничитель. Таким образом, направляющая планка имеет возможност перемещения в плоскости, перпендикулярной линии волочения, и зафиксирована от перемещения в плоскости, параллельной линии волочения.

Для обеспечения постоянного контакта наклонных опорных поверхностей 40 выступов направляющей планки с ответ. ными наклонными поверхностями Г-образных рычагов направляющая планка подпружинена относительно подвижной каретки с помощью пружин 32. 45

Для безопасности эксплуатации и обслуживания устройства корпус сверху закрыт крышкой 33, а электродвигатель 17 привода вращения роликов за" прощен ограждением 34.

Стан работает следующим образом, Корпус 1 заполняют жидкой или густой технологической смазкой. Незаостренный конец проволоки проталкивают через ролики 3 и 4. уплотнение 5 и входное отверстие в клиновой зазор между роликами 1i до взаимодействия со спиралевидными витками роликов.

При этом проволока опирается на опорную контактную поверхность направляющей планки 29. Включают электродвигатель 17 привода вращения роликов.

Дальнейшая работа стана осуществляется в автоматическом режиме.

Крутящий момент от электродвигателя передается через редуктор 18 одновременно на две обоймы 15, а с обойм на приводные цапфы 12 роликов 11.

Направление спиралеобразных витков роликов выбрано так, что при вращении роликов в противоположных направлениях проволока, захваченная витками, прижата к опорной контактной поверхности направляющей планки и, одновре" менно перемещается вдоль линии волочения по направлению к волоке 7. Премещаясь таким образом, проволока проталкивается через волоку. Каретка

8 при этом остается неподвижной, С помощью вытяжных клещей тягового механизма волочильного стана (не показаны) захватывается протолкнутый конец проволоки и перемещается по линии волочения с рабочей скоростью, волочения. При этом, поскольку рабочая скорость волочения больше заправочной скорости, т.е. скорости проталкивания проволоки в волоку, то подвижная каретка с установленной в ней волокой перемещается вдоль направлвющих 9 корпуса в сторону волочения с помощью протягиваемой прово-" локи. Каретка, преодолевая сопротивление пружин 10, перемещается до упора бурта в заднюю стенку ковпчса 1.

При этом обоймы перемещаются относительно зубчатых шестерен 16 привода вращения роликов. не выходя из зацепления, пальцы 22 Г-образных рычагов

20 перемещаются вдоль пазов направляющих 23, выходят иэ взаимодействия с ними и переходят в выемку рычагов 24.

При взаимодействии пальцев 22 с рычагами 24 последние поворачиваются вокруг оси 25, поворачивая при этом рычаги 20 вокруг осей 21. Одновременно ролики 11 поворачиваются вокруг сферической опоры i4. Еочкообраэные зубья приводных цапф поворачиваются в пазах прямолинейных зубьев. обойм.

При этом спиралеобразные витки выходят иэ взаимодействия с проволокой, не препятствуя этим повышению скорости волочения. Одновременно при повороте рычагов 20 направляющая планка под действием пружин 32, скользя своими наклонными опорными поверхностями по ответным наклонным поверхностям

14 35355 рычагов 20, перемещается вниз, при этом опорная контактная поверхность

Выходит из взаимодействия с протягиаемой проволокой. Электродвигатель ривода вращения роликов с помощью онечного выключателя (не показан)

ыключается. Производится процесс воочения проволоки .

По окончании процесса волочения тан под действием силы пружины 10 озвращается в .исходное положение в братной последовательности. При этом лектродвигатель привода вращения оликов включается с помощью конечно-15 о выключателя. Стан готов. для нового оцесса волочения проволоки.

В случае обрыва проволоки в процесе волочения оставшаяся проволока,. онец которой находится перед .волокой,20 аправляется в волоку в автоматичеком режиме следующим образом.

При обрыве проволоки (например, в айоне деформирующего конуса волоки) н атяжение проволоки со стороны тяго- 25

oro механизма волочильного стана не показаны) мгновенно падает. Тогда

r од действием силы пружины 10 каретка возвращается в исходное положение. помощью конечного выключателя вклюается электродвигатель привода враения роликов.

Рычаги 24 под действием силы пруины 26 сводятся, поворачиваясь вокуг оси 25. При этом рычаги 24, взаиодействуя с пальцами 22 рычагов 20, i оворачивают последние вокруг осей

" 1 в исходное положение, Ролики 11 своятся, поворачиваясь вокруг сферичекой опоры.

Пальцы 22 рычагов 20 входят в пазы направляющей 23, фиксируя ролики от поворота вокруг сферической опоры.

Рычаги 20, взаимодействуя наклонНыми поверхностями с направляющей пленкой 29, перемещают последнюю

bsepx, при этом направляющая планка устанавливается в исходное положение, центрируя проволоку по линии волочеНия.

Спиралеобразные витки роликов, взаимодействуя с поверхностью право" поки, т.е ° захватывают конец проволоки, и перемещают ее в направлении волочения. Конец проволоки, пластически деформируясь, проталкивается

55 в волоку.

Цикл заправки протолкнутого в волоку конца проволоки в клещи тягового механизма волочЖ ьного стана (не показан) повторяется. Волочильный стан работает аналогично описанному выше случаю.

Применение предлагаемого стана позволяет сократить время заправки проволоки на волочильном оборудовании и тем самым повысить производительность волочильного оборудования, а также автоматизировать процесс заправки проволоки.

Кроме того, наличие корпуса, вы" полняющего одновременно функцию емкости для технологической смазки, упрощает конструкцию стана, а наличие вращающихся роликов, снабженных спиралеобразными ви ками, улучшает перемешивание технологической смазки и нанесение ее на поверхность прово" локи в процессе .волочения, что в конечном итоге улучшает условия волочения, сокращает обрывность проволоки, повышает качество поверхности протянутой проволоки.

Формула изобретения

Волочильный стан, содержащий стационарный корпус, размещенную в корпусе и подпружиненную относительно него в осевом направлении с возможностью перемещения каретку, несущую волоку, расположенную перед волокой пару роликов и рычажный механизм их. перемещения, шарнирно связанный с кареткой и корпусом, о т л и ч а ю шийся тем, что, с целью. увеличения производительности путем сокращения времени заправки протягиваемого изделия в волоку, он снабжен приводом вращения каждого ролика, боковая поверхность которого выполнена винто-. образной с образованием клинового зазора в паре, при этом .оси роликов. расположены в горизонтальной. плоскости и один конец ролика, связанный с приводом, имеет сферическую опору в каретке, а опора другого конца установлена в рычаге механизма перемещения, выполнена в виде Г-образного рычага, ось поворота которого закрепле". на в каретке вертикально, а на конце, расположен палец, под который в корпусе выполнен продольный. направляющий паз, а каждый из рычагов рычажного механизма перемещения роликов, шарнирно связанных с корпусом, имеет на конце выемку под.палец Г-образного рычага, насажен на одну ось поворота и соединен пружиной с фиксацией выемок напротив направляющих пазов. б б .

26 22

g ф Х2

А-А

15 11

15 11 1

Составитель Н.Умнягина

Редактор В.Петраш Техред Л.Сердюкова КорректоР С,Шекмар

Заказ 5589/10 Тираж 709 Подпи сн ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4