Способ сушки или нагрева футеровки металлургической емкости и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии . Цель изобретения - повышение эффективности сушки металлургической емкости . Сушку или нагрев футеровки металлургической емкости (ФМЕ) производят подачей в полость емкости концентричных потоков топлива и воздуха с последующим их смещением, пульсирующими продуктами сгорания. Устройство для сушки или нагрева ФМЕ состоит из крышки 2 с проходящим сквозь нее и подающим топливо 3 и воздух 4 трубопроводом и смесителя 5. Перед или во входе в смеситель 5 размещен в полости ковша 1 соединенный с трубопроводом 3, 4 резонатор 6. Изобретение позволяет увеличить эффективность сушки или нагрева футеровки металлургической емкости (ФМЕ) путем интенсификации процессов массои теплообмена между продуктами сгорания топлива и воздуха с ФМЕ, что снижает продолжительность процесса сушки и сокращает расход топлива. 2 с.п.ф-лы, 8 з.п. ф-лы, 5 ил., 1 табл. i (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4

11лТ, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4083561/23-02 (22) 02.07.86 (46) 07.11.88. Бюл. № 41 (71) Производственное объединение «Ждановтяжмаш» (72) В. Д. Клименко, Г. 3. Гизатулин, Д. А. Тарпиньян, С. М. Кленин, Е. Л. Оксаниченко, И. Б. Майзус, А. А. Ларионов, П. Г. Оноприенко и В. А. Поскачей (53) 621.747.027 (088.8) (56) Авторское свидетельство СССР № 1121095, кл. В 22 D 41/00, 1984. (54) СПОСОБ СУШКИ .ИЛИ НАГРЕВА

ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОЙ

ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к области металлургии. Цель изобретения — повышение эффективности сушки металлургической ем„,, .:- О,: 1435395 кости. Сушку или нагрев футеровки металлургической емкости (ФМЕ) производят подачей в полость емкости концентричных потоков топлива и воздуха с последующим их смещением, пульсирующими продуктами сгорания. Устройство для сушки или нагрева ФМЕ состоит из крышки 2 с проходящим сквозь нее и подающим топливо 3 и воздух 4 трубопроводом и смесителя 5. Перед или во входе в смеситель 5 размещен в полости ковша 1 соединенный с трубопроводом 3, 4 резонатор 6. Изобретение позволяет увеличить эффективность сушки или нагрева футеровки металлургической емкости (ФМЕ) путем интенсификации процессов массо- и теплообмена между продуктами сгорания топлива и воздуха с ФМЕ, что снижает продолжительность процесса сушки и сокращает расход топлива. 2 с.п.ф-лы, 8 з.п. ф-лы, 5 ил., 1 табл.

1435395

Способ

Показатель звестпредлагаеM>IA (I-;Ûé

55

620

Изобретение относится к металлургии, в частности к сталеплавильному производству, может быть использовано при терми-! и ской сушке футеровки металлургических емкостей, например сталеразливочных кови ей, кислородных конвертеров и т. и.

Цель изобретения — повышение эффективности.

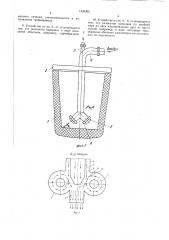

На фиг. 1 изображена схема предлагаемого способа сушки сталеразливочного ковша, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — то же, вариант; на фиг. 4 — разрез Б — Б па фиг. 3; на фиг. 5— резонатор и смеситель, вид в изометрии.

Сушку или разогрев футеровки мегаллургической емкости 1, цапример сталеразливочного ковша, производят с помощью крышки 2, установленной с зазором к горловине емкости 1 и сквозь которую проходят два коаксиальных трубопровода 3 и 4, подающих топливо и воздух соответственно, и концевые части которых сообщаются со смесителем 5, размещенным с зазором к днищу емкости I. Трубопровод 4, подающий воздух, снабжен резонатором 6, размегценным во входе в смеситель 5 (фиг. 2).

При этом резонатор 6 выполнен с направляюгцим каналом 7, соединенным с трубопроводом 4 подающим воздух соплом 8, сумматором 9 и приемником 10. Причем направляющий канал 7 выполнен с криволинейной рабочей поверхностью, например, в видс кольцевой оболочки торообразной формы. и к входной части 1! которого сопло 8 является касательным к поверхности эквидистантной его рабочей поверхности, и к

I выходной части !2 расположено под угло» преимущественно 90 . B этом случае вход прие»ника 10 соединен с сумматором 9, ко; торый сообщается с соплом 8 и частя»и 1 и 12 направляющего канала 7, а выход

; приемника 10 соединен со смесителем 5.

Сопло (фиг. 5) выполнено в виде коль: цевого зазора между трубопроводами 3 и 4.

Сумматор 9 является геометрическим местом точек, лежащих одновременно против сопла 8 и против выходной части 2 направляющего канала 7. При .этом истекающие из них струи суммируются именно в этом месте, что и определяет функциональное назначение сумматора. Конструктивно сумматор 9 размещен между накрест лежащими вокруг него (в осевой плоскости патрубка 4) соплом 8 и входной частью 1! канала 7, выходной частью 12 канала 7 и приемником 10.

Приемник IO является канало», соедичяющим сумматор 9 со смесителем 5.

Конструктивно приемник ограничен с одной стороны концевой частью трубы 3, а с другой — каналом 7.

При подаче одной части топлива по внутреннему трубопроводу 3 и десяти частей воздух по наружному трубопроводу 4 в смеситель поступает центральный сплошной по

5 I O

45 ток топлива и охватывающий внутренний поток топлива наружный пульсирующий поток воздуха. В этом случае пульсирующий поток воздуха получается вследствие того, что сплошной поток воздуха, поступающий из трубопровода 4, направляется соплом 8 во входную часть 11 направляюшего канала 7, который затем, двигаясь по направляющему каналу 7, через определенный промежуток времени приходит в выходную часть 12 направляющего канала 7, откуда попадает в сумматор 9, где и встречается с потоком воздуха истекающего из сопла 8.

В этом случае указанные потоки воздуха сталкиваются и llo закону сложения векторов направляются в приемник 10. В результате импульс потока воздуха, исходящий из выходной части 12 направляющего канала 7 гаснет и сплошной поток воздуха, истекающий из сопла 8, опять направляется во входную часть I I направляющего канала

7 и указанный цикл прохождения потока воздуха из сопла 8 в приемник 10 повторяется.

B результате из приемника 10 в смеситель 5 направляется пульсирующий поток воздуха, частота которого задается для каждого конкретного технологического цикла расчета длины направляющего канала 7 и скорости истечения струи воздуха из сопла 8.

Таким образом, в смеситель 5 поступает одна часть топлива в сплошном режиме истечения и десять .частей воздуха в пульсирующем режиме истечения, где они сгорают.

При этом физическая пульсация одного из исходных продуктов в процессе горения усиливается химической реакцией горения, вследствие чего из смесителя 5 в полость емкости продукты горения топлива и воздуха поступают в пульсирующем режиме заданной частоты и большой мощности.

Таким образом, продукты сгорания топлива и воздуха, исходящие из смесителя в пульсирующем режиме, интенсифицируют процессы массо- и теплообмена продуктов сгорания с футеровкой емкости 1, повышая тем самым эффективность ее сушки, сокращается расход топлива и повышается ка чество футеровки.

Сравнительные усредненные характеристики известного и предлагаемого способов сушки ковшей приведены и таблице.

Время сушки, ч 78

Температура внутри ковша„ С 450

1435395

Продолжение таблицы

Способ

Показатель извест- предлагае- 5 ный мый

Расход топлива, з), 175

Стойкость футеровки налива

Таким образом, из таблицы видно, что при проведении сушки футеровки металлургической емкости пульсирующими продуктами сгорания топлива и воздуха достигается сокращение времени сушки на 5 ч, что повышает производительность на 30Я, повышается температура газов в ковше на

170 С и лежит в пределах оптимальной сушки (600 — 700 С), расход топлива снижается на 40Я, стойкость футеровки повышается на 20Я.

По одному из конструктивных вариантов исполнения устройства резонатор 6 расположен перед входом в смеситель 5 и выполнен в виде емкости 13 переменного сечения, которое уменьшается в направлении трубопровода 4 подачи воздуха (фиг. 3). В этом случае поток воздуха, 30 исходящий по трубопроводу 4, поступает в емкость 13, где резонирует на противодавлении и в результате чего поток воздуха, поступает в смеситель 5 в пульсирующем режиме истечения. При этом (фиг. 4) резонатор 6 может быть выполнен из несколь- 35 ких частей в виде секторных торообразных оболочек 14, изолированных друг от друга и равномерно расположенных по окружности.

Указанное позволяет создавать несколько пульсирующих потоков, резонирование которых позволяет повысить мощность пульсаций и как следствие — эффективность сушки футеровки металлургической емкости пульсирующими продуктами сгорания топлива и воздуха.

По одному из вариантов предлагаемо- 45 го способа пульсирующие продукты сгорания топлива и воздуха можно получить путем импульсной подачи в смеситель топлива, осуществленное известными в технике средствами, например, посредством установки в трубопровод подачи топлива дисково- gp го прерывателя подачи газа. Указанный вариант применяется при подаче в импульсном решении топлива, так как массовый расход его по сравнению с расходом воздуха невелик, но его импульсная подача в камеру смешения позволяет вследствие импульсной химической реакции горения получить мощные пульсации продуктов сгорания топлива и воздуха, что также эффективно сказывается на сушке футеровки металлургической емкости.

Таким образом, применение предлагаемого технического решения за счет создания мощных пульсаций продуктов горения топлива и воздуха, подаваемых в полость емкости, повышает интенсивность массо- и теплообмена продуктов сгорания топлива и воздуха с подвергаемой сушке футеровки металлургической емкости, что снижает расход топлива, сокращает продолжительность процесса сушки по времени и повышает качество футеровки, позволяющее повысить ее срок службы.

Формула изобретения

1. Способ сушки или нагрева футеровки металлургической емкости, включающий подачу в полость емкости концентричных потоков топлива и воздуха, с последующим их сжиганием, отличающийся тем, что, с целью повышения эффективности, сушку или нагрев футеровки производят пульсирующими продуктами сгорания топлива и воздуха.

2. Способ по п. 1, отличающийся тем, что пульсирующие продукты сгорания получают путем пульсирующей подачи в зону сжигания по меньшей мере одного из потоков.

3. Способ по п. 2, отличающийся тем, что в зону сжигания производят пульсирующую подачу наружного потока воздуха.

4. Способ по и. 1, отличающийся тем, что пульсирующие продукты сгорания получают путем импульсной подачи в зону сжигания одного из потоков.

5. Способ по п. 4, отличающийся тем, что в зону сжигания производят импульсную подачу внутреннего потока топлива.

6. Устройство для сушки или нагрева футеровки металлургической емкости, включающее крышку с проходящим сквозь нее подающим топливо и воздух трубопроводом и смеситель, отличающееся тем, что с целью повышения эффективности, оно снабжено соединенным с трубопроводом резонатором, размещенным в полости ковша перед или во входе в смеситель.

7. Устройство по п. 6, отличающееся тем, что резонатор выполнен с направляющим каналом, соединенным с трубопроводом соплом, сумматором и приемником, причем направляющий канал выполнен с криволинейной рабочеи поверхностью, и входной части которого сопло является касательным к поверхности, эквидистантной его рабочей поверхности, а к выходной расположено под углом, при этом вход приемника соединен с сумматором, сообщающимся с соплом и упомянутыми частями направляющего канала, а выход — со смесителем.

8. Устройство по п. 6, отличающееся тем, что резонатор выполнен в виде емкости переl435395

4 -Ф no5epvgmo менного сечения, уменыпающегося в направлении трубопровода.

9. Устройство по пп. 6 — 8, отличающееся тем, что резонатор выполнен в виде кольцевой оболочки, например, торообразной.

10. Устройство по пп. 6 — 9, отличающееся тем, что резонатор выполнен по крайней мере из двух изолированных друг от друга частей, например, в виде секторных торообразных оболочек, равномерно расположенных по окружности.

1435395

1435395

Составитель В. Сазонов

Редактор E. Папп Техред И. Верес Корректор С. Черни

Заказ 5591/12 Тираж 74! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и,открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4