Устройство для формирования потока сыпучего материала на ленте конвейера

Иллюстрации

Показать всеРеферат

Изобретение относится к конвейерному оборудованию. Цель - повышение стабильности потока сыпучего материала при изменении производительности конвейера. Устр-во для формирования потока сыпучего материала 1 на ленте 2 включает ограничительные пластины (П) 0. Они расположены над лентой 2 под углом к ней. Посредством кронштейнов 12 П 10 установлены с возможностью поворота. Па стороне, обрашенной к потоку сыпучего материала, П 10 имеют упругие П и уплотняющие П 22. Одни концы упругих П установлены между П 10 и 22 с возможностью изменения их длины. Величина и характер изменения компенсируюш,их моментов от угла поворота П Ю задаются угловым положением рычагов 27 относительно осей вращения и величиной и местом установки грузов 28 на рычагах 27. Рычаги 27 прикреплены к обоймам 24. За счет механического воздействия сыпучего материала I с П 10 ограничитель ( ширины автоматически производит требуемое сужение контролируемого потока и увеличение его толщины в зависимости от изменения его производительности. 2 з.п. ф-лы, 5 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

В 65 б 47/22 зсйчй зем, - .р.ц ю .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Уиг. 2

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4167664/27-03 (22) 24.12.86 (46) 07.11.88. Бюл. № 41 (71) Ворошиловградский филиал Государственного проектно-конструкторского и научно-исследовательского института по автоматизации угольной промышленности (72) Е. П. Новиков, К. М. Блажковский, В. Ф. Хищенко и Е. А. Безверхий (53) 621.867.2 (088.8) (56) Авторское свидетельство СССР № 1209539, кл. В 65 G 47/22, 1984.

Авторское свидетельство СССР № 1111958, кл. В 65 G 47/22, 1983. (54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА

НА ЛЕНТЕ КОНВЕЙЕРА (57) Изобретение относится к конвейерному оборудованию. Цель — повышение стабильности потока сыпучего материала при изменении производительности конвейера.

Устр-во для формирования потока сыпучего

f8:2б 251Ф В 29 2827 1Г N

„„Я1„1„„1435512 А1 материала 1 на ленте 2 включает ограничительные пластины (П) !О. Они расположены над лентой 2 под углом к ней. Посредством кронштейнов 12 П 10 установлены с возможностью поворота. На стороне, обрашенной к потоку сыпучего материала, П 10 имеют упругие П и уплотняющие П 22.

Одни концы упругих Il установлены между

П 10 и 22 с возможностью изменения их длины. Величина и характер изменения компенсирующих моментов от угла поворота

П 10 задаются угловым положением рычагов 27 относительно осей вращения и величиной и местом установки грузов 28 на рычагах 27. Рычаги 27 прикреплены к обоймам 24. 3а счет механического воздействия сыпучего материала 1 с П 10 ограничитель ширины автоматически производит требуе- Ж мое сужение контролируемого потока и увеличение его толщины в зависимости от изме- Ц ф

1 нения его производительности. 2 з.п. ф-:Ibl.

5 ил.

1435512

Изобретение относится к конвейерному оборудованию, а именно к устройствам для формирования потока сыпучего материала на ленте конвейера.

Цель изобретения — повышение стабильности потока сыпучего материала при изМенении производительности конвейера.

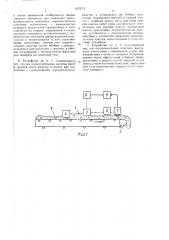

На фиг. изображена функциональная схема устройства для формирования потока сыпучего материала на ленте конвейера; на фиг. 2 — компановка ограничительных

Ф ластин, вид спереди; на фиг. 3 — то же, ид сверху; на фиг. 4 — компановка обойм с рычагами, поперечный разрез; на фиг. 5— же, вид сверху.

Устройство для формирования потока сыпучего материала 1 на ленте 2 конвейера содержит функциональные элементы граничитель 4 ширины контролируемого

i отока, формирователь 5 слоя материала, х становленный по направлению движения аг енты 2 конвейера 3 после ограничителя ширины потока и выполненный, например, виде V-образного лемеха с наклонным днищем в сторону движения слоя материала шарнирной подвеской, платформу 6, уста новленную по ходу движения материала

IIoñëå формирователя, датчик 7 контроля ка чества продукта в потоке материала, наприii ер блок детектора радиоизотоп ного ана-! ., изатора зольности угля, установленный на

i ëàòôoðMå 6, датчик 8 контроля минимально допустимой толщины слоя материала в зоне

И3мерения (концевой выключатель), взаимоДействующий с V-образным лемехом, элек)ронный блок 9 обработки информации, лектрически связанный с датчиками 7 и 8. граничитель 4 контролируемого потока

ыполнен в виде двух ограни .ительных ластин 10, установленных пернендикуjlH!)ilo плоскости боковых роликов 11 конвейера над лентой, под углом к направлению движения ленты и связанных посредством !

<рошптей нов 12, снабженных ребрами 13 жесткости, с втулками !4 узлов подвески, каждый из которых жестко установлен на верхней планке 15 блока фиксации, взаимодействующей с пазами 16 нижней планки 17 блока фиксации посредством промежуточных шайб 18 и болтовых соединений 9. Стойки 20 жестко соединены с нижними планками 17 блока фиксации, установленными на корпусе 21 конвейера.

Кроме того, в устройстве имеются уплотняюгцие пластины 22, изготовленные, например, из материала ленты и закрепленные на ограничительных пластинах !0 с помощью болтовых соединений, упругие пластины 23, одни концы которых установлены между ограничительными 10 и уплотняющими 22 пластинами с возможностью изменения их положения вдоль длины ограничительных пластин 10, а вторые соединены, например, посредством болтовых соединений с наружными концами уплотняющих пластин 22, обоймы 24, снабженные в нижней части отверстиями 25, взаимодействующими с болтами 26, а в верхней части жестко связанные с рычагами 27 с глухими отверстиями, на которых закреплены грузы 28 с помощью болтов, узлы 29 односторонней фиксации углового положения ограничительных пластин 10, изготовленные в виде винтовых пар, закрепленных на верхних пластинах 15, боковины 30, установленные

10 с двух сторон формирователя 5. Узел подвески выполнен на основе оси 31 вращения с выточкой в ее средней части„жестко закрепленной снизу на верхней планке

15 перпендикулярно се поверхности, втулки

14, установленной на оси 31 и снабженной сверху резьбой и торцовой стенкой с отверстиями для смазки 32, а также внешним выступом в ее средней части. Выступ взаимодействует с обоймой 24, которая установлена на втулке 14 с возможностью углового перемещения относительно последней и снабжена отверстиями для фиксации, связанными с резьбовыми отверстиями втулки 14 посредством болтов 26, взаимодействующих с выточкой оси 31. Кронштейн 12 установлен с возможностью взаимодействия с узлом 29 односторонней фиксации углового положения ограничительной пластины 10, состоящим из болта

33, гайки 34, второго кронштейна 35, снабженного резьбовым отверстием, взаимодействующим с болтом 33, и закрепленного на верхней пластине 15 блока фиксации. Им ется букса 36, выполненная в виде полого цилиндра с глухим дном и внутренней резьбой, которая закреплена посредством резьбы сверху на втулке 14, причем ось 31 установлена перпендикулярно плоскости боковых роликов 11. Ограничительные пластины 10 вдоль их длины изготовлены с переменным углом атаки по отношению направления движения материала 1 и их профиль выполнен в виде

40 двух частей, одна из которых с линейно возрастающей шириной вдоль ее длины консольно закреплена со стороны меньшей ширины на кронштейне 12 узла подвески, а вторая с постоянной шириной жестко соединена с первой и снабжена внешним торцом, выполненным под углом 60 естественного откоса контролируемого материала.

Конфигурация нижнего торца пластины 10 соответствует форме поперечного сечения ленты 2.

С помощью шайб 18 и пазов 16 обеспечивается точная установка ограничительных пластин 10 по отношению в ленте 2 конвейера, что повышает качество работы всего устройства.

Устройство работает следующиv: образом.

55 Анализируемый материал 1, транспортируемый лентой 2 конвейера 3 в зону ограничителя 4 ширины контролируемого потока, воздействует посредством уплотняюФорму.га изобретения

3 щих ff,f, . Ilfl 22 1а ограничите,)нные тины !О и создает вращающий моме) l относительно оси 31 вращения, которы и обеспечивает соответствующее угловое перемещение ограничительных пластин 10 вдоль ленты 2 конвейера 3. По мере поворота ограничительных пластин 10 относительно осей 31 вращения вращающий момент снижается за счет уменьшения действия сил и плеч вращения. Одновременно с этим на ограничительные пластины 10 действуют компенсирующие моменты, создаваемые с помощью рычагов 27 с грузами 28.

Величина и характер изменения компенсирующих моментов от угла поворота ограничительных пластин 10 задаются угловым положением рычагов 27 относительно осей 31 вращения, а также величиной и месTol" установки грузов 28 на рычагах 27.

В результате чего после исходной настройки устройства на контролируемый поток сыпучего материала 1 угловое положение ограничительных пластин 10 относительно направления движения ленты полностью определяется величиной производительности анализируемого потока.

Исходная установка ограHèöèтельных пластин 10 производится с помогцью узлов 29 односторонней фиксации углового положения ограничительных пластин 10.

Причем минимальное расстояние между пластинами 10 устанавливают на уровне минимально допустимой ширины контролируемого потока в зоне измерения, которая значительно ниже ширины анализируемого потока при среднем значении его производительностии.

3а счет механического взаимодействия сыпучего материала 1 с ограничительными пластинами 10 ограничитель 4 ширины автоматически производит требуемое сужение контролируемого потока и увеличение его толщины в зависимости от изменения его производительности. Причем ширина контролируемого потока при уменьшении производительности автоматически снижается, а при увеличении возрастает.

Ограничительные пластины 10 совместно с уплотняющими пластинами 22 формируют устойчивый поток с поперечным сечением в виде трапеции с углами 60 естественного откоса сыпучего материала 1.

После увеличения толщины контролируемого потока сыпучий материал 1 поступает в зону формирователя 5, который, благодаря наклонному днищу формирующего органа, обеспечивает уплотнение материала, сглаживание его поверхности и формирование слоя заданной толщины.

Под платформой 6 происходит уплотненный слой контролируемого материала 1 требуемой толщины, à его сглаженная поверхность находится на заданном расстоянии от датчика 7 контроля качества сыпучего материала.

В зоне I .ë)!«! ) .," 1)р 1)«ходит 135iflf)II)дей«твие Ilcpl3lf fff))! )) 1) ))ок;1 г,) 3)ма-излучения

«контролируемым маft риалом 1 и регистрация ооратно р;1««с)1111 <)го а)пал изируемым продуктом 1 )гог))ка гамма-квантов. В результате чего д;пчш). 7 контроля качества сыпучего материала формирует электрический сигнал, который корреляцнонно связан с исследуемым параметром материала, в частности с его зольностью, и поступает на первый вход блока 9 обработки информации.

Одновременно с этим формирователь 5 за счет действия контролируемого потока сыпучего материала воздействует на датчик 8 контроля минимально допустимой толщины слоя угля в зоне измерения, который после срабатывания подает сигнал измерения на второй вход блока 9 обработки информации. По команде датчика 8 блок

9 формирует сигнал, пропорциональный анализируемому параметру материала.

В процессе измерений в зоне контроля поддерживается постоянная тол)пина слоя материала с ровной поверхностью независимо от изменений производительности анализируемого потока.

В тех случаях, когда количество сыпучего материала на ленте снижается до малых значений нли подача анализируемого материала прекращается. формирователь 5 и датчик 8 возвращаются в исходное положение. Блок 9 обработки информации переводится в режим памяти. При этом выходной сигнал блока 9 фиксируется на определенное время на основании результатов предыдущих измерений.

При появлении контролируемого материала 1 в зоне измерения работа устройства автоматически возобновляется.

Использование ограничителя 4 ширины с автоматической регулировкой степени сужения потока в зависимости от производительности конвейера позволяет снизить прерывистость контроля, а следовательно, повысить его точность.

Изменяющийся угол атаки ограничительных пластин 10 вдоль их длины снижает сопротивление движению контролируемого продукта между пластинами 10, что также препятствует сбросу материала с ленты.

Эти факторы позволяют улучшить качество работы всего устройства и способствуют снижению расхода металла на изготовление ограничительных пластин 1О и боковин 30.

1. Устройство для формирования потока сыпучего материала на ленте конвейера, включающее расположенные над лентой под углом к ней ограничительные пластины с элементами подвески и фиксации, стойки конвейера, отяи гающееся тем, что, Г нельк> повьннении стабильности потока сынучеfo маTpри i.tç нри изменении произво jttTpdtbtloc1и конвсйерл, ограни н>тельныс пластины ycw.attott apttt t с возможностью и t> 1 30 P O T tt Н О (t> (. Д3 T 130 M К P O t t tt t t F 13 t t O tt И OC P t t, :снабжены нл стороне, 011ращенной к потоку .сыпучего материала, устяновлсннь>ми с воз:можностью изменения длины упругими пластинами и прилегл>ощими к ним уплотняк> щ>1ми пластинами, причем оси ограничи, тельных пластин имеют обоймы с прикреп ленными K ним ры игами с грузами, а обой мы установлены с возможность.о фиксации

1нри повороте на злдянны>1 угол.

2 . Устройство по и. !, отличак>щеее>т. ем, что ось ограничительных пластин имеет в средней части выточку и втулку для сое(динения с к1>он штейна ми ограничительных плягтин tt установлена ия стайка., к(ut3t.йерл посредством верхней и ни>кней нлл1юк с н>лйбами между ними, нри этом ннжняп планка имеет пазы дли фик(:tlllt!! относительно ннх верхней планки посредством болтов, кронштейнь1 ограничительных пластин установлены с возмо>кностьк> взаимодействия с элементами фиксации огрлннчнтельных пластин, выполненными B виде нинтовых элементов.

3. Устройство по и. 1, отл .1чаюи(ееся тем, что ограничительные пластины вын(лйены изогнутыми с переменным углом взаимодействии с потоком сыпучего .,taгериала, .причем части, обря(ц нные к бортам ленты, вы по. 1нены с Возрлс."11:0:lьей пн>р ИНОЙ к 0cи ленты, а часть на то1>це имеет скос, параллельный углу естественного откоса потока сып;-чего материал .

1435512

1435512

Составитель А. Петров

Редактор H. Бобкова Техред И. Верес Корректор В. Романенко

Заказ 5601/18 Тираж 787 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4