Система автоматического контроля средней толщины гальванического покрытия в процессе его нанесения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) Ai

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО.ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4218293/31-02 (22) 12. 01 . 87 (46) 07,11.88.Бюл. N"- 41 (72) В. — P.Ï.Ïÿëàíèñ, Ч.В.Мачюлайтис, Н.С.Фишельсон и А,Н.Мачюлис (53) 621.357.77 (088,8) (56) Авторское свидетельство СССР

Ф 968590, кл. G 01 В 7/06, 1981.

Авторское свидетельство СССР .

9 1260419, кл. C 25 D 21/12, 1985. (54) СИСТЕМА АВТОМАТИЧЕСКОГО КОНТРОЛЯ СРЕДНЕЙ ТОЛЩИНЫ ГАЛЬВАНИЧЕСКОГО

ПОКРЫТИЯ В ПРОЦЕССЕ ЕГО НАНЕСЕНИЯ (57) Изобретение относится к гальванотехнике. Цель изобретения — повышение гочности и автоматизации гроцесса контроля. Система содержит датчик толщины 1, состоящий из трех злектродов: измерительного 2, вспомогательного 3 и сравнения 4, коммутатор датчика толщины 5, блок измерения толщины 6, первый вход которого подключен к выходу коммутатора датчика толщины 5, коммутатор сигналов 7, таймер 8, первый выход которого подключен к входу блока измерения толщины 6, управляющую 3ВМ 9, на вход которой подключен выход коммутатора сигналов 7, регулятор плотности тока 10, выпрямительный агрегат 11 датчик средней плотности тока 12, который подключен к второму входу коммутатора сигналов 7 через аналого-цифровой преобразователь 13. Повышение точности и автоматизации процесса конт- у роля достигается введением в систему коммутатора датчика толщины, дат-. чика средней плотности тока, таймера. 2 з.п.ф-лы, 3 ил.

1435670 Изобретение относится к гальванотехнике и может быть использовано в промышленных, автоматизированных при пОИОщи 38M 9 гяль в я нич ес ких линиях для измерения и контроггя средней толщины покрытий металла в процессе его нанесения.

Цель изобретения — повышение точности и автоматизации процесса кант- 10 роля.

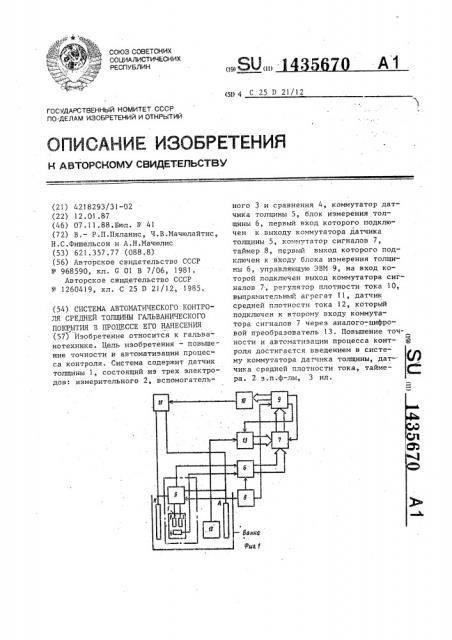

На фиг,1 прецставлена блок-схема системы автоматического контроля средней толщины гальванического покрытия; на фиг.2 — временная дияграм- 15 ма работы системы; ня ф г,3 - конструкция датчика толщины.

Система автоматического контроля средней толщины гальванического Покрытия содержит датчик 1 толщины, ста- 20 ционарно установленный в гальванической ванне и состоящий из трех элект- родов: измерительного 2, вспомога-тельного 3 и сравнения А (фиг.3), где а — расстояние между измеритель-. 25 ным и вспомогательным электродами;

Ь вЂ” ширина токоведущей дорожки; с расстояние между электродом сравнения и электродом 3: Т вЂ” длина дорожки, коммутатор 5 датчика толщины, кото- 30 рый подключает отводы измерительного и вспомогательного электроцов к ка-тоду К или аноду A. причем датчик толщины и коммутатор дятчикя толщины конструктивно выполнены в Одной короб"-„, ) ке, размещенной в ванне,. сигналы от коммутатора датчика толщины вывоцятся коаксиальными кабелями., блок 6 измерения толщины, первый вход которо." го подкгпочен к выходу коммутатора 5 щ датчика, а второй — к электроду сравнения, коммутатор 7 сигналов, первый вход которого подключен к выходу (двоичного кода) блока б измерения толщины, таймер 8, первый выход которого подключен к управляющему входу, блока 6 измерения толщины, уп -. равляющую 381l 9 (например„ "Электроника-60"),на вход которой через интерфейс (не показан) по .ключен вы-. ( ход коммутатора 7 сигналов (двоичньп» код), причем первый выход ЭВМ (услов . ный программируемый разряд двоичного кода) подключен к управляющему входу .коммутатора 7 сигналов, а вход зяпуска ЗВМ подключен к второму выхо*ду таймера 8, причем третий выход тай мера подКгппчен к управляющему входу коммутатора 5 датчика толщины, регу-" г ятор 10 плотности тока, вход которого подключен к второму выходу (параллельно двоичному коду через интерфейс) ЭВМ, выпрямительный агрегат

11, вьгхоцные шины которого подключены к катоду I< и аноду А, а управляющий вход к выходу регулятора 10 плотности тока; датчик 12 средней плотнссти тока (например, ферритовый кольцевой), размещенный в ванне между катодом К и анодом А и подключенный к второму входу (двоичный код) коммутатора 7 сигналов через аналого-цифровой преобразователь (АЦП) 13. Вход запуска АЦП подключен к третьему выходу ЭВМ (условный программируемый разряд двоичного кода).

Система работает следующим образом.

Во время покрытия измерительный электрод 2 через коммутатор 5 датчика толщины поцключается к катоду К (фиг.1) на. время Т = 1-2 мин, и = — 1...N, где N — число разбиейий времени и покрытия при напряжении U, за время 1 {фиг.2). Вспомогательный электрод 3 подключается к аноду

А через электронный коммутатор 5 датчика толщины на время цикла Т при напряжении У я.

На первый вход блока б измерения толщины поступают импульсные сигналы измерения толщины Т = 20-50 мкс

ll от нагрузочного резистора (не показано) измерительного электрода 2, а на другой вход — от электрода 4 сравнения. На измерительном электроде, подключенном к катоду К, наращивается металл, средняя толщина которого при-. близительно равна средней толщине металла на катоде К. Разница ампли-. туд сигналов на измерительном электроде сравнения датчика толщины фиксируется и усиливается блоком б измерения тогпцинь:... я параллельный

1цвоичный код от этого блока поступает ня .Первый вход коммутатора 7 сигналов. Стравливание металла с измери" тельного электрода производится в другом цикле (график Б,, фиг.2).подключением этого электрода на время 1„ к аноду. Работа электродов чередуется каждый цикл загрузки ванны, Окончание цикла нанесения покрытий

Т определяется ЭВМ по программе.

Цикл покрытий Т оканчивается, когца

l 435670 достигается требуемая средняя толщина Ь на катоде.

Третий электрод сравнения все время подключен к второму входу блока измерения толщины. Сигналы от блока 6 измерения толщины через коммутатор 7 сигналов поступают (через интерфейс) на двоичный параллельный вход ЭВМ 9, где через интервал време- 10 ни T> = 10-20 .с (график U>,фиг.2) производится расчет средней толщины

h. Потом по команде из ЭВМ запускается АЦП и сигнал от датчика 12 плотности тока через коммутатор 7 сигна- 1.5 лов поступает в ЭВМ и рассчитывается по заранее введенным графикам зависимости плотности тока от напряжения на датчике U через интервал

Т = 10-20 с (график U ).

В отличие от известного устройства плотность тока в данной системе определяется не расчетом активной площади по падению напряжения на шунте, которая является экспоненциаль- . 25 ной, а пр интерполяции линейной зави» симости плотности от активной площади детали.

Измеренная плотность тока сравнивается с требуемой и при несовпаде- 30 нии производится изменение при помощи ЭВМ (график 0к) через интервал .

T 5-.10 с.

Испытанный датчик состоит из пластинки карбида кремния размерами

35х30х2,0 мм, на одной стороне которой нанесены чередующиеся фрагменты дорожек измерительного и вспомогательного электродов. Толщина дорожек 4-5 мкм, ширина 2 мм, расстояние между 40 краями сменных дорожек 3 мм.

Все электроды датчика толщины . (фиг.3) выполнены s виде платиновых дорожек, нанесенных ионно-плазменным распылением на химически стойком стек 45 .ле, оптическом кварце или карбиде кремния. Места припайки токоотводов к дорожкам покрыты активированной фторопластовой пленкой. В качестве подслоя (грунта) для увеличения адгезии активированной фторопластовой пленки и металла электродов использована шпаклевочная композиция следуюmего состава, мас.ч:

Кремнийорганический лак 5

КО 921 70

Эпоксидная смола ЭД-20 за

Ортофосфорная кислота 21

Аэррсил 10

Sh- О+ — — ° — — ) SR

ho 1

Р (2) Отводы измерительногo и вспомогательного электродов для выбора требуемого потенциала подключаются через потенциометры, включенные между катодом К и анодом А. Все электроды датчика заземлены через конденсаторы (не показаны), Выбранные пределы использованной хемостойкой композиции являются оптимальными и дают максимальную надежность защиты площадки соединения токоотводящего привода с токоведущей дорожкой, от агрессивного действия электролита. При использовании компонентов в других соотношениях до 10Х . отличающихся от предлагаемых, защищенность также хороша, однако наблюдается 3-4Х брака.

При применении других компонентов в других соотношениях применять покрытия нецелесообразно по следующим причинам: снижение количества эпоксидной смолы или ортофосфорной кислоты приводит к липкости покрытия; повышение количества эпоксидной и ортофосфорной кислоты снижает хемостойкость>покрытия; количество аэросила, который повышает хемостойкость и одновременно является наполнителем, I определяется технологичностью покрытия, так как при применении предлагаемых,интервалов получается оптимальная вязкость °

В основе расчета толщины гальванопокрытия, определяемого резистивным датчиком, лежит модель параллельного соединения двух проводников— основы и покрытия,из продольного сопротивления которых толщина покрытий определяется по форме .

Ь R R о (1)

Р 1 а где Ь - ширина токоведущей дорожки; — удельное сопротивление покрытия;

1 — длина дорожки;

Ro — сопротивление основы.

Соотношение, связывающее относительную ошибку измерения толщины

Eh и постоянную относительную ошибку измерения сопротивления, g h, имеет вид

1435670 где h, — толщина основы; — удельное сопротивление осно- вы.

Из формулы (2) следует, что увеличе.нию точности измерения благоприятствует уменьшение толщины основы или повышение ее удельного сопротивления. На этом основании толщина дорож- ки измерительного электрода должна быть равной 0,2-6 мкм, т.е. меньше, чем наибольшее часто создаваемой толщины покрытий, и в тоже время достаточной для того, чтобы металл образовал сплошную и хорошо сцепленную с 15 поверхностью диэлектрика пленку.

Для получения равномерного распределения покрытия по поверхности измерительного электрода в условиях пропускания постоянного тока между 20 измерительным и вспомогательным электродами поверхность измерительного электрода должна быть эквипотенциальной. Указанная эквипотенциальность достигается соблюдением следующих 25 условий: расположением прямолинейных и равных по длине дорожек измерительного и вспомогательного. электродов параллельно друг другу на расстоянии а, малом по сравнению с длиной 1 единичных прямолинейных элементов рабочих участков дорожек. Из решений уравнения Пуассона следует, что приемлемая равномерность распределения плот35 ности тока по длине электродов данной геометрии обеспечивается при

1/а 5; выбором расстояния между токоподводами, обеспечивающего малый гради- 0 ент потенциала при прохождении электрического тока вдоль дорожек; максимально допустимым уменьшением ширины дорожки Ь по сравнению с расстоянием между дорожками а. Из ре-

Сопротивление R (как омическая составляющая импеданса) должно быть выбрано максимальным. Для этой цели частота импульсов измерения сопротивления выбрана малой (около 10 — 1О Гц}

У так как при измерении тонких слоев с повышением частоты возрас".ает не только емкостная составляющая (из-за двойного электродного слоя), но и активная составляющая полного импеданса.

Для успешного применения резистивного измерения толщины гальванопокрытия существенно важно, чтобы удельное сопротивление гальванопокрытия, получаемого по данному технологическому процессу, оставалось постоянным при изменении параметров процесса в пределах, предусмотренных технологией.

Из.полученных для процессов меднения, никелирования и цинкования экспериментальнйх данных следует, что при изменении концентрации блескообразующих добавок в технологических пределах удельное сопротивление гальванопокрытий воспроизводится с точностью до 3-6%, хотя р покрытия> полученного из электролита без добавок, может быть на порядок и более меньь шим, чем для электролита с добавка и. При измечении рН в технологических пределах р покрытий меняется не более чем на 5/, Влияние температуры находится в пределах ошибки.измерения р, т.е. 2%.. Наличие загрязняющих электроды ионов посторонних металлов в пределах допускаемых концентрацией может увеличить р на величину до 5 ..от значений р для покрытий без загрязняющих примесей. Измене- ние плотности тока в технологических пределах меняет р не более чем на 5 .. В то же время механическая загрязненность ванны пылью или аноцным шламом может повышать удельное сопротивление покрытий на 50-70%.

Таким образом, поддержание всех технологических параметров в пределах,;предписываемых технологией получения гальванопокрытчй из меди, никеля и цинка, обеспечивает получение покрытий с постоянным удельным сопротивлением с точностью не хуже 5%, что определяет возможность измерения толщины покрытий меди, никеля и цинка, а также и других металлов в широком диапазоне их толщин с точностью не хуже 5 . с помощью предлагаемой системы. В соотьетств-:::и с результа1435670 тами испытаний системы толщины покрытий никеля, меди и цинка в диапазоне 5-2ч мкм могут быть измерены с точностью 57. при изменении параметров 5 процесса злектроосаждения в технологических пределах. !

Таким образом, предлагаемая система позволяет значительно повысить точность измерения и контроля средней 10 толщины гальванических покрытий.

Применение данного датчика толщи". ны также позволяет достигнуть значительной экономии дорогостоящий платины (0,01-0,02 г вместо 3-4 r в известном) и повысить долговечность его службы. Введение же в систему ком" мутатора датчика и датчика плотности среднего тока позволяет существенно повысить .степень автоматизации 20 процессов измерения и контроля средней толщины в гальванических линиях и тем самым, повысить производительность труда.

Формула изобретения

1 .. Система автоматического контроля средней толщины гальванического покрытия в процессе его нанесения, 30 содержащая катод, анод и датчик толщины; стационарно установленные в гальванической ванне, блок измерения толщины, коммутатор сигналов, первый вход которого подключен к выходу бло- З5 ка измерения толщины> управляющую

ЭВМ и аналого-цифровой преобразователь, вход ЭВМ подключен к выходу коммутатора сигналов, а первый выход ЭВМ вЂ” к входу коммутатора сигна-. 40 лов, регулятор плотности тока, вход которого подключен к второму входу

ЭВМ, выпрямительный агрегат, выходы которого подключены к аноду и катоду ванны, а вход — к выходу регулятора плотности тока, о т л и ч а ющ а я с я тем, что, с целью повышения точности и автоматизации процесса контроля, она снабжена коммутаторам датчика толщины, датчиком средней плотности тока, таймером, причем первый и второй входы коммутатора датчика толщины подключены к датчику толщины, третий — к аноду, четвертый - к катоду, а выход, — к первому входу блока измерения толщины, датчик средней плотности тока размещен в ванне и подключен к второму входу коммутатора сигналов через аналогоцифровой преобразователь, первый выход таймера соединен с управляющим входом блока измерения толщины, второй выход — с входом запуска ЗБМ. а третий выход — с входом коммутатора датчика толщины.

2. Система по и:l, о т л и ч а ющ а я с я,тем, что датчик толщины выполнен в виде подложки из кремнесодержащего изоляционного материала,, на которой укреплены с интервалом параллельные токоведущие дорожки из платины, причем концы „îðîæåê выполнены закругленными радиусом, равным половине ширины дорол-ки, а расстояние между дорожками составляет

2-3 их ширины, при этом две дорожки подключены через коммутатор датчика толщины соответственно к электродам ванны, а третья — к второму входу блока измерения толщины.

3, Система по п.1, о т л и ч а ющ а я с я тем, что, с целью зашиты места контакта токопровода с токоведущей дорожкой от воздействия электролита, она снабжна защитной фторо-.

l пластовой пленкой, жестко закреплен .ной посредством клея на подложке, 1435670

Составитель Л.Груднева

Редактор А.Ворович Техред g.дидык

Подписное

Тираж 622

Заказ 5615/26

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб, д, 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4