Способ прокатки слитков на обжимных станах

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, а именно к прокатке слнтков на обжимных станах. Цель изобретения - увеличение производительности процесса и долговечностн прокатного оборудования. Слябы устанавливают друг за другом на рольганг и прокатывают встык два или более слитка по заданному режиму. Каждый последующий слиток устанавливают на рольганг с направлением конусности; противоположным направлению конусности предыдущего слитка. Прокатка, таким образом , обеспечивает снижение динамических нагрузок на оборудование. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ц 4 В 1 В 1 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4230758/31-02 (22) 15.04.87 (46) 15.11.88. Бюл. № 42 (71) Завод-втуз при Карагандинском металлургическом комбинате (72) В. А. Талмазан, А. Г. Дылюк, И. С. Ратниченко, С. Ф. Линник, А. Г. Касаткин и А. Г. Докучаев (53) 621.771.22.04 (088.8) (56) Цуканов Г. Э. и др. Многослитковаа прокатка. М.: Металлургия, 1977, с. 53.

„„SU„. 1437116 А 1 (54) СПОСОБ ПРОКАТКИ СЛИТКОВ НА

ОБЖИМНЫХ СТАНАХ (57) Изобретение относится к прокатному производству, а именно к прокатке слитков на обжимных станах. Цель изобретения увеличение производительности процесса и долговечности прокатного оборудования.

Слябы устанавливают друг за другом на рольганг и прокатывают встык два или более слитка по заданному режиму. Каждый последующий слиток устанавливают на рольганг с направлением конусности; противоположным направлению конусности предыдущего слитка. Прокатка, таким образом, обеспечивает снижение динамических нагрузок на оборудование. 1 ил., 2 табл.

1437116

Изобретение относится к прокатному производству, а именно к прокатке слитков на обжимных станах.

Цель изобретения — увеличение производительности процесса и долговечности прокатного оборудования.

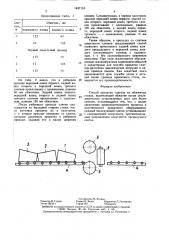

На чертеже изображена схема прокатки.

На схеме показаны слитки 1 — 3, рольганг 4, горизонтальные валки 5, вертикальные валки 6.

Каждый очередной слиток при прокатке устанавливают на рольганг с направлением конусности, противоположным направлению конусности предыдущего слитка.

Прокатку слитков на обжимных станах начинают с проходов, в которых снимают конусность слитков по ширине и толщине.

В этих проходах прокатка встык слитков с одинаковым по отношению друг к другу направлением конусности оказывается неэффективной и динамические нагрузки в линии привода валков остаются весьма значительными. Обусловлено это тем, что слитки устанавливают на рольганг и затем прокатывают с одинаковым по отношению друг к другу направлением конусности, например только узкими концами вперед. В этих условиях обжатие при прокатке слитков нарастает от минимального ЛЬ- до максиMaabHoro AhMa c, npHseM прокатка предыдущего слитка заканчивается с обжатием ЛЬ;., а прокатка последующего начинается с Л11м».

Величина Оп=Л11макс — Л11мик ОПРеделяется конусностью слитков и, например, для слябинговых слитков массой 15 — 20 т достигает 100 †1 мм. Вследствие скачкообразного изменения обжатия от Л11мкк до ЛЬи. и обусловленного этим сбросом нагрузки на валки раскрываются зазоры в линии привода. При захвате очередного слитка происходит ударное замыкание этих зазоров и в линии привода возникают динамические нагрузки. Кроме того, из-за резкой упругой разгрузки рабочей клети возникают вибрация клети, а также нажимного механизма. Вибрации нажимного механизма изменяют условия трения в кинематических парах и могут явиться причиной самоотдачи, нажимных винтов и прогрессируюгцего износа гаек.

При прокатке слитков широкими концами вперед обжатие слитков по мере прохождения через очаг деформации изменяется от максимального ЛЬ-к до минимального

ЛЬ-, причем прокатка предыдущего слитка заканчивается с обжатием ЛЬ", а прокатка последующего начинается с Лймакс, т. е. в данном случае также имеет место скачкообразное изменение обжатия, но тенер»

УжЕ От ЛПмин ДО ЛПмакс.

Соответственно уменьшению обжатия слитка от его переднего к заднему концу уменьшается нагрузка на валки, а значит и привод валков, вследствие чего они ускоряются и к моменту захвата очередного слитка приобретают скорость, существенно большую, чем при захвате первого слитка.

Захват очередного слитка при повышенной скорости валков и с максимальным обжа5 тием ЛЬ ккс нарушает устоичивость захвата, приводит к пробуксовке валков и вместе с этим к возникновению динамических нагрузок в линии привода.

Перегружается также механическое оборудование рабочих рольгангов, индивидуальных и станинных роликов.

Таким образом, прокатка слитков встык, не избавляет привод валков от значитель ных динамических нагрузок в первых про15 ходах. Причиной этого является значительная разница обжатий заднего конца предыдущего и переднего конца последующего слитка. Обусловлена эта разница установкой на рольганг и последующей прокаткой слитков с одинаковым по отноше20 нию друг к другу направлением конусности: только узкими или только широкими концами вперед.

Способ предполагает установку на рольганг и последующую прокатку каждого очередного слитка с направлением конусности, противоположн ым направлению конусности предыдущего слитка. Благодаря этому прокатку каждого очередного слитка начинают с таким же обжатием, с каким заканчивают прокатку предыдущего слитка, т. е. без характерного для известных способов

30 скачкообразного изменения обжатии с

ЛПиакс до ЛПмин ИЛИ С ЛПмин до ЛПмакс в зависимости от прокатки слитков узкими или широкими концами вперед). Прокатка без скачкообразного резкого изменения обжатий при выбросе из валков предыдуще35 го и захвате последующего слитков исключает раскрытие зазоров, нарушение устойчивости захвата, пробуксовки и т. д., а вместе с тем предупреждает возникновение динамических нагрузок в линии при40 вода. В результате повышается долговечность деталей и узлов линии привода, сокращаются простои прокатного стана, так как уменьшается число аварийных поломок, вызываемых динамическими нагрузками.

Прокатку, например, трех слитков на слябинге осуществляют следующим образом.

Нагретые до температуры прокатки слитки 1 — 3 устанавливают на рольганг 4 узкими гранями, т. с. в поло кение «на ребро» вплотную дру1 другу (квстык») с

5р противоположным по О.:.Ио;пению друг к другу направлением конусности: слиток 1 узким, слиток 2 широким и слиток 3 узким концамн вперед. После установки слитков на рольганг указанным образом их прокатывают встык с предусмотренным по

55 программе обжатием в одном или нескольких ребровых проходах в горизонтальных валках 5. Затем слитки кантуют на

90 и продолжают прокатку встык в плас1437116

Продолжение табл.

620

1390

570

10 6

1380

510

1380

460

1350

400

1350

350

1315

20 11

290

1315

240

1280

13

200

1270

173

1250

1290

Таблица 1

Растворы валков, мм

Проход, No

Сли—

Обжатие, мм

1380

1500

760

1370

730

1390

Ребровый проход

680

1370

155 товых проходах с обжатием широких граней горизонтальными валками 5 и узких граней вертикальными валками 6 до получения слябов требуемых размеров. В первых ребровых и пластовых проходах, в которых снимается конусность слитков, имеет место эффект уменьшения динамических нагрузок в линии привода горизонтальных валков, обусловленный установкой на рольганг и прокаткой слитков с противоположным по отношению друг к другу направлением конусности. Аналогичный эффект получают при прокатке трех слитков, первый из которых сориентирован по отношению к валкам широким концом вперед. В этом случае второй слиток устанавливают на рольганг и прокатывают узким, а третий широким концами вперед.

При двухслитковой прокатке также возможны два варианта расположения слитков на рольганге по отношению друг к другу: первого слитка узким и второго широким концами вперед; первого слитка широким и второго узким концами вперед.

Благодаря тем же явлениям, что и при трехслитковой прокатке, при двухслитковой прокатке также уменьшаются динамические нагрузки в линии привода.

Пример. На слябине 1150 прокатывают слитки кипящей стали, имеющие размеры верхнего (меньшего) и нижнего (большего) сечений соответственно 1425Х765 и 1535Х

Х875 мм, высоту 2120 мм, массу 16,3 т в слябы сечением 170Х1270 мм (размеры слябов указаны в холодном состоянии).

Нагретые в нагревательных колодцах до температуры начала прокатки три слитка устанавливают на приемный рольганг в положение «на ребро» с противоположным по отношению друг к другу направлением конусности: первый слиток сечением 1425Х

Х765 мм, второй сечением 1535Х875 мм, третий сечением 1425Х765 мм вперед. После этого слитки встык, один за. другим, прокатывают на слябинге со следующими растворами горизонтальных и вертикальных валков (табл. 1) . горизонталь- вертикальных алых

Проход, Растворы валков, мм

Р оризонталь- вертикальных ных

Первый проход является ребровым, в нем снимают конусность узких граней слитков.

После прокатки в ребровом проходе слитки кантуют на 90 и продолжают прокатку в пластовых проходах с обжатием ши35 роких граней горизонтальными валками и узких вертикальными. В первом после кантовки пластовом проходе снимают конусность широких граней слитков. В последнем, т. е. пятнадцатом проходе горизонтальные валки разводят (на что указывает символ «1»), устанавливая их в положение, исходное перед началом прокатки очередной партии слитков.

В ребровом проходе и первом после ребрового пластовом проходе, в которых

45 снимают конусность граней слитков, их передние и задние концы прокатывают со следующими, определенными по разнице высот соответствующих сечений и растворов горизонтальных валков, обжатиями.

Таблица 2 ток, N - переднего конца заднего конца

1437116

Продолжение табл. 2

СлиОбжатие, мм ток, Яа

155

40

155

Первый пластовый проход

125

125

125

Формула изобретения

Составитель М. Козина

Редактор Н. Горват Техред И. Верес Корректор Л. Пилипенко

Заказ 5823/11 Тираж 467 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г. Ужгород, ул. Проектная, 4 переднего конца заднего конца

Из табл. 2 видно, что в ребровом 20 проходе передний конец первого, задний ко нец второго и передний конец третьего слитков прокатывают с одинаковым, равным

40 мм обжатием. Задний конец первого, передний конец второго и задний конец третьего слитков прокатывают с одинаковым, равным 155 мм обжатием.

После ребрового прохода слитки оказываются на выходной стороне стана, пос,ле кантовки прокатку их в пластовом, т. е. втором проходе начинают со слитка, которым закончили прокатку в ребровом

,проходе, задавая его в валки широким концом. Следовательно, в первом пластовом проходе передний конец первого, задник конец второго, передний конец третьего слитков прокатывают с одинаковым, равным

125 мм обжатием, а задний конец первого, передний конец второго, задний конец третьего — с одинаковым, равным 15 мм обжатием.

Таким образом, в проходах со снятием конус ности слитков предложенный способ позволяет прокатывать задний конец каждого предыдущего и передний конец каждого последующего слитков, с одинаковым, т. е. без скачкообразного изменений обжатием. При этом исключаются обусловленные скачкообразным изменением обжатий н характерные для способа прокатки слитков-прототипа динамические нагрузки в линии привода валков. Как следствие этого увеличивается срок службы узлов и деталей линии привода прокатного стана, повышается его производительность.

Способ прокатки слитков на обжимных станах, включающий обжатие встык последовательно установленных двух или более слитков, отличающийся тем, что, с целью увеличения производительности процесса и долговечности прокатного оборудования, каждый последующий слиток устанавливают с направлением конусности, противоположным направлению конусности предыдущего слитка.