Способ вакуумной формовки

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и может быть использовано при получении отливок с арматурой, заливаемой в тело отливки, с применением вакуумной формовки. Цель изобретения - повышение точности фиксации заливаемых вкладышей (шпилек) в отверстиях модели, расширение технологических возможностей. Предложен способ вакуумной формовки, согласно которому на модель устанавливается кондуктор, имеющий отверстия , расположенные соосно отверстиям под шпильки в модели. Шпильки устанавливают в отверстия кондуктора и выступающую часть облицовывают пленкой. Шпильки заформовывают в вакуумируемой рамке, жестко закрепленной на опоке, удаляют кондуктор и изготавливают форму приемами вакуумной формовки, разместив при этом шпильки в отверстиях модели, 1 з.п. ф-лы, 2 ил. § (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (292 (И2 ц12 4 В 22 С 9/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

H А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 4225005/31-02 (22) 07.04.87 (46) 15.11.88. Бюл. М 42 (71) Андроповский авиационный технологический институт (72) В.А.Борисов и С.П.Серебряков (53) 621.74.043.3(088.8) (56) Патент Японии 22 50-033015, кл. В 22 С 9/02, опублик. 1975.

Патент Японии N9 52-150729, кл. В 22 С 9/02, опублик. 1977. (54) СПОСОБ ВАКУУМНОЙ ФОРМОВКИ (57) Изобретение относится к литейному производству и может быть использовано при получении отливок с арматурой, заливаемой в тело отливки, с применением вакуумной формовки.

Цель изобретения — повышение точности фиксации заливаемых вкладышей (шпилек) в отверстиях модели, расширение технологических воэможностей.

Предложен способ вакуумной формовки, согласно которому на модель устанавливается кондуктор, имеющий отверстия, расположенные соосно отверстиям под шпильки в модели. Шпильки устанавливают в отверстия кондуктора и выступающую часть облицовывают пленкой. Шпильки эаформовывают в вакуумируемой рамке, жестко закрепленной на опоке, удаляют кондуктор и изготавливают форму приемами -вакуумной формовки, разместив при этом шпильки в отверстиях модели, 1 з.п. ф-лы, 2 ил.

1437131

Изобретение относится к л п ейному производству и может быть использовано при получении отливок с арматурой, заливаемой в тело отливки, с применением вакуумной формовки.

Цель изобретения — повышение точности фиксации заливаемых шпилек в отверстиях модели, расширение технологических воэможностей» 1О

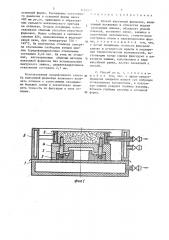

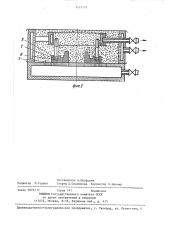

На фиг. 1 изображен этап изготов( ления вакуумного зажима; на фиг.2изгото1гление полуформы.

Способ осуществляют следующим об; разом. 15

На подмодельную плиту с моделью отливки устанавливают ко11дуктор, который базируют относительно поверх-

1 ности модели. В отверстия кондуктора

: и отверстия модели устанавливают за- 20 ливаемые вкладыши, например шпильки, и с помощью вакуума облицовывают поверхность кондуктора с выступающими концами шпилек и поверхность подмбдельной плиты, подогретой синтетичес- 25 кой пленкой. На подмодельную плиту устанавливают опоку, внутри которой имеется вакуумная рамка, жестко связанная с основной опокой и имеющая отдельную вакуумирующую систему..Во- щ внутрь вакуумной рамки засыпают огнеупорный наполнитель, упготняют его вибрацией, накладывают на контрлад вакуумной рамки вторую пленку и вак;"умпруют с помощью отдельйого вакуумного насоса. В изготовленном таким образом зажиме создается вакуум, равный предельной глубине откачки вакуумного насоса, например 15

20 мм рт.ст. Пленку, облицовывающую 0 поверхность кондуктора, обрезают по наружному контуру вакуумного зажима.

Опоку снимают с подмодельной плиты при этом ппильки остаются закрепленными в вакуумном зажиме. С подмодель- 4> ной плиты снимают кондуктор и снова с помощью вакуума облицовывают ее поверхность синтетической пленкой и устанавливают на нее опоку с вакуумным зажимом и закрепленными в нем

50 шпильками. При этом заливаемые металлом концы шпилек снова фиксируются в отверстиях модели. В опоку засыпают огнеупорныи иаполнитель, уплотняют его вибрацией, накладывают на контрлад опоки вторую синтетическую пленку и вакуумируют до технологически необходимой глубины вакуума, Готовую полуформу снимают с подмодельной плиты, Вторую полуформу изготавливают обычным способом вакуумной формовки, форму собирают и заливают расплавленн ым M p- T алл о м .

Проводили испытания способа вакуумной формовки при получении отливки

"Фланец" из сплава АЛ4, в которой заливали шесть шпилек М16 длиной

106 мм. На подмодельную плиту 1 (фиг.1) с моделью отливки 2 устанавливали кондуктор 3. Высота кондуктора рассчитывалась из условия, чтобы длина выступающих концов шпилек 4 не превышала 2,0 — 2,5 диаметра. В противном случае возможен разрыв пленки при облицовке выступающих концов шпилек. С помощью вакуума кондуктор с подмодельной плитой облицовывали подогретой синтетической пленкой марки

СЭВИЛЕН толщино" 0„1 мм. На подмодельную плиту устанавливали опоку 5 с вакуумной рамкой 6. Вовнутрь вакуумной рамки засыпали кварцевый песок 1КО16А, уплотняли его вибрацией, накрывали рамку второй пленкой и вакуумировали с помощью вакуумного -насоса PBH-20.

В изготовленном таким образом вакуумном зажиме достигали остаточное давление 12 — 15 мм рт.ет. Облицовочную пленку с поверхности кондуктора обрезали по наружному контуру вакуумного зажима. Снимали опоку с заформованными в вакуумном зажиме шпильками, С подмодельной,плиты удаляли кондуктор.и остатки облицовочной пленки и с помощью вакуума снова облицовывали ее синтетической пленкой 7 (фиг.2).

На подмодельную плиту опять устанавливали опоку, при этом вторые концы шпилек, снова фиксировались в отверстиях 8 модели 2. Эти отверстия имели глубину 18 мм. Для обеспечения более жесткого закрепления заливаемых концов шпилек в теле отливки на шпильках выполняли кольцевые проточки 9. В опоку засыпали кварцевый песок 1КО16А, уплотняли вибрацией, герметизировали опоку второй пленкой и вакуумировали с помощью вакуумного

1 насоса ВВН-1,5N. В опоке с целью обеспечения достаточной прочности поддерживали остаточное давление

400 — 450 мм рт. ст. Остаточное давление в вакуумном зажиме 12 15 мм рт.ст. обеспечивало жесткое защемление свободных концов шпилек и предотвращало их смещение при виб" роуплотнении песка и вакуумировании з 1 )/ I основной формы. Уменьшение остаточного давления в основной форме менее

400 мм рт.ст. приводило к образова нию сильного механического пригара

5 на отливках. Вторую палуформу изготавливали обычным способом вакуумной формовки. Форму собирали и заливали сплавом АЛ4, выплавленным в индукционной печи, при температуре 720 — 1п

740 С. На полученных отливках замеряе ли отклонение свободных концов шпилек (среднеквадратичное отклонение составило 0,42 мм). На этих же отливках, изготовленньгх обычным методом <5 вакуумной формовки без использования вакуумного зажима, среднеквадратичное отклонение составило 2,7 мм. Использование предлагаемого спосо- 2п ба вакуумной формовки позволяет получать отливки с заливаемыми вкладышами большой длины и значительно повысить точность их фиксации в теле отливки, 25

Р о р и у л а ь з о б р с т е н и я

1. Способ вакуумной формовки, включающий установку в отверстия модели заливаемых шпилек, облицовку модели пленкой„ установку опоки, засыпку И уплотнение наполнителя, герметизацию контрлаза опоки и вакуумирование формы, отличающийся тем, что, с целью повышения точности фиксации шпилек в отверстиях модели и расширения технологических возможностей, выступающие концы шпилек фиксируют в вакуумном зажиме, выполненном в виде вакуумной рамки, жестко связанной с опокой.

2, Способ по и. 1, о т л и ч а юшийся тем, что. с цЕлью предотвращения смещения шпилек при вибрации огнеупорного наполнителя, в вакуумном зажиме создают глубину вакуума, ! большую глубины вакуума в основной форме.

1 в37131

° в ° са ° а а° а ° с сс а с асса с

° сз! ° ас ав ас сс ° ° с с ссв сс а а e c

° ° ° а ° а ° ф ° ° ° ° °

\ ° ° с сса

° а ° ааа с с ° \ с а с с с ° ва . с В °

\ °

° Ф а cl а а а сс с °

° а

% с а а а ° с с а а с а а с ° с с

\с ° с ° ° \

° а с с сс сс °

Составитель A.Þñóôoâè÷

Техред Л.Сердюкова Корректор С.Ыекмар

Редактор Н.Горват

Заказ 5825/12 Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 4(-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4 с с с а сс а,а ° а

° с

° ° ° .а.С, Ъ

iа Cс b1t сс с, асса

„св с с а с сс °

В с ° а ° °

° а а ° а

° а ° ° с, ° ° а. с с ° а ° ° а а

° ° ° вс ° сс 4

1; ° ° аас, ° в

С,а °

< с ч -, с а

° ЬФ а

° ° ° / ° o ° а ° ° ° в 1\ аса ааа Ч сас.а,-1. ° ! 1, (1

1! % сг%-%(\в