Устройство для регулирования процесса высокочастотной сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для высокочастотной сварки пластмасс, а именно устройствам для регулирования процесса высокочастотной сварки полимерных материалов, и предназначено для соединения термопластичных материалов при № помощи токов высокой частоты. Цепь изобретения - повышение надежности работы устройства и точности поддержания заданного значения сварочного тока путем исключения люфтов в кинематической цепи. Устройство содержит генератор ТВЧ 1, рабочий конденсатор 2 и механизм поддержания заданного значения сварочного тока, включающий согласующий конденсатор 3 и электромагнитный привод. Для достижения указанной цели подвижная пластина согласующего конденсатора жестко закреплена на валу привода и снабжена балансиром, а механизм возврата пластины выполнен в виде цилиндрического стержня, постоянная масса которого превышает силу тяжести якоря электромагнита и усилие поворота уравновешенной подвижной пластины. Между электромагнитом и задатчиками сварочного тока предусмотрена постоянная связь за счет подключения их через однокаскадный транзисторный усилитель. 1 ил. 2 В (Л 4 СО to 4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1437241 A 1 511 4 В 29 С 65 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н двторСК0ММ СвидктельСтвм

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4108324/28-05 (22) 12.08.86 (46) 15.11.88. Бюл. № 42 (71) Минское экспериментально-конструкторское технологическое бюро кожгалантерейной и фурнитурной промышленности (?2) А. И. Панасюк и А. А. Савченко (53) 678.056.4 (088.8) (56) Авторское свидетельство СССР № 622682, кл. В 29 С 65/04, 1976.

Патент ФРГ № 213805?, кл. 39а 27/04, 1973. (54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫСОКОЧАСТОТНОЙ

СВАРКИ (57) Изобретение относится к устройствам для высокочастотной сварки пластмасс, а именно устройствам для регулирования процесса высокочастотной сварки полимерных материалов, и предназначено для соединения термопластичных материалов при помощи токов высокой частоты. Цель изобретения — повышение надежности работы устройства и точности поддержания заданного значения сварочного тока путем исключения люфтов в кинематической цепи.

Устройство содержит генератор ТВЧ 1, рабочий конденсатор 2 и механизм поддержания заданного значения сварочного тока, включающий согласующий конденсатор 3 и электромагнитный привод. Для достижения указанной цели подвижная пластина согласующего конденсатора жестко закреплена на валу привода и снабжена балансиром, а механизм возврата пластины выполнен в виде цилиндрического стержня, постоянная масса которого превышает силу тяжести якоря электромагнита и усилие поворота уравновешенной подвижной пластины. Меж- ч ду электромагнитом и задатчиками сварочного тока предусмотрена постоянная связь за счет подключения их через однокаскадный транзисторный усилитель. 1 ил.

1437241

Изобретение относится к устройствам для высокочастотной сварки пластмасс, а именно к устройствам для регулирования процесса высокочастотной сварки изделий из полимерных материалов.

Целью изобретения является повышение надежности работы устройства и точности поддержания заданного значения сварочного тока путем исключения люфтов в кинематической цепи привода.

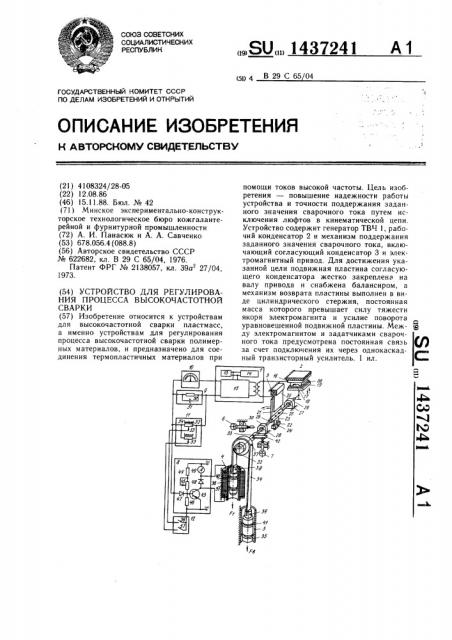

На чертеже изображена функциональная схема предложенного устройства.

Устройство для регулирования процесса высокочастотной сварки полимерных материалов содержит генератор 1 токов высокой частоты, рабочий конденсатор 2 и механизм поддержания заданного значения сварочного тока, состоящий из согласующего конденсатора 3, электромагнитного привода 4 рабочего хода согласующего конденсатора, механизма 5 возврата в исходное положение, ограничителей 6, 7 хода и схемы управления, включающей в себя однокаскадный транзисторный усилитель 8, датчик 9 анодного тока и измеритель 10 анодного тока генератора ТВЧ, программный 11 и коммутирующий 12 блоки.

Генератор 1 состоит из блока 13 питания, блока 14 управления и высокочастотного блока 15.

Рабочий конденсатор 2 представляет собой пресс, содержащий верхнюю неподвижную потенциальную плиту 6 и нижнюю подвижную заземленную плиту 17 пресса, например двухпозиционного (оснастку), электрод 18 с выступами 19 для сваривания изделия из полимерного материала по контуру.

Согласующий конденсатор 3 состоит из неподвижной потенциальной пластины 20 и подвижной (поворотной) заземленной пластины 21, снабженной с противоположной стороны относительно оси вращения уравновешивающим ее массу балансиром 22, зафиксированным на направляющей 23 с помощью крепежного элемента 24, благодаря чему стабилизируется усилие поворота.

Поворотная пластина 21 с помощью крепежных элементов 25 жестко соединена с валом 26, проходящим через подшипники 27, 28 опорных кронштейнов 29, 30, благодаря чему исключаются люфты, повышается чувствительность и точность системы регулирования.

Привод 4 состоит из тянущего электромагнита 31, барабана 32, жестко соединенного с валом 26 с помощью крепежного элемента 33, и гибкого тягового органа 34, навитого на барабан 32 и соединенного с тянущим электромагнитом 3! и механизмом

5 возврата, благодаря такому выполнению также исключаются люфты.

Механизм 5 возврата выполнен, например, в виде цилиндрического стержня 35 с постоянной массой, сила тяжести которого достаточна для преодоления силы тяжести якоря 36 тянущего электромагнита и усилия поворота уравновешенной, подвижной пластины 21 согласующего конденсатора, благодаря чему привод 4 всегда воспринимает постоянное противодействующее усилие, выражающееся формулой

F,)(F +Р„), ! 0 где F„36 электромагнитного привода;

Р„ — усилие поворота уравновешенной поворотной пластины 21 согласующего конденсатора;

Р, F„, F„— Constanta.

Тяговое усилие (F, ) привода 4 выражается формулой

20 где F. — тяговое усилие электромагнита 31 и оно пропорционально сварочному току генератора.

Из формулы видно, что поскольку противодействующее усилие F механизма возврата независимо от угла поворота пластины согласующего конденсатора всегда остается постоянным, то тяговое усилие F привода согласующего конденсатора, также как и усилие электромагнита Р, изменяется пропорционально изменению только сварочного тока генератора.

Тяговый орган 34 выполнен, например, в виде гибкой бронзовой ленты, зафиксированной на барабане 32 с помощью крепежного элемента 37, исключающего проскальзывание ленты. Один конец ленты соединен с якорем 36 тянущего электромагнита посредством крепежного элемента 38, а второй конец — с цилиндрическим стержнем 35 механизма возврата посредством

40 крепежного элемента 39.

Якорь 36 и цилиндрический стержень 35 имеют сепаратные каналы 40, 41 для размещения в них шариков, благодаря чему силы трения сводятся до минимума и новышается чувствительность системы регулирования.

Упоры 6, 7 выполнены с возможностью взаимодействия с выступом 42 барабана и предназначены для ограничения угла поворота подвижной пластины 21 согласующего 0 конденсатора в пределах необходимого диапазона регулирования.

Усилитель 8 включает в себя транзистор 43, постоянные 44, 45 и переменный

46 резисторы, диоды 47, 48 и измеритель 49 рабочего тока электромагнитного привода

55 согласующего конденсатора, при этом база транзистора 43 через проходной диод 47 подключена к первому входу усилителя, через постоянный резистор 44 — к эмиттеру тран1437241 зистора 43, к отрицательному полюсу источника питания и к второму входу усилителя, а также через последовательно соединенные между собой переменный 46 и постоянный 45 резисторы подключена к первому выводу измерителя 49 и к положительному полюсу источника питания, а коллектор транзистора 43 подключен к одному из выходных выходов усилителя и через проходной диод 48 — к второму выводу измерителя 49 и к второму выходному выводу усилителя. Такое выполнение усилителя имеет предельно малое количество электронных элементов и достаточно высокую разрешающую способность с учетом обеспечения повышенного быстродействия системы регулирования процессом сварки.

Датчик 9 анодного тока состоит из параллельно соединенных между собой резистора 50 и конденсатора 51 фильтра напряжения.

Программный блок 11 включает в себя по числу рабочих позиций задатчики 52, 53 сварочного тока, выполненные, например, в виде переменных резисторов. Задатчики 52, 53 снабжены индивидуальными измерительными шкалами 54, 55, выполненными с равномерной и повышенной точностью градуировкой с учетом отсутствия люфтов в кинематической цепи привода согласующего конденсатора и с учетом постоянства противодействующего усилия механизма возврата, в результате чего также повышается точность системы регулирования.

Коммутирующий блок 12 состоит из замыкающего контакта 56 поста управления первой рабочей позиции и замыкающего контакта 57 поста управления второй рабочей позиции (не показаны).

Схема управления автоматическим поддержанием заданного значения сварочного тока скоммутирована следующим образом.

В рабочем 2 и согласующем 3 конденсаторах подвижные пластины 17, 2! соединены между собой и заземлены на корпус, неподвижные потенциальные пластины 16, 20 через трансформаторную связь подключены к выходным выводам высокочастотного блока

l5, а в анодную цепь генераторной лампы включены последовательно соединенные между собой измеритель 10 и датчик 9 анодного тока.

В программном блоке 11 позиционные задатчики 52, 53 сварочного тока соединены параллельно между собой и параллельно с датчиком 9 сварочного тока, а подвижные элементы задатчиков 52, 53 через соответствующие замыкающие контакты 56, 5? коммутирующего блока 12 подключены к эмиттерному входу усилителя 8, а его базовый вход соединен с общим выводом датчика 9, измерителя 10 и позиционных задатчиков 52, 53, при этом выходные выводы усилителя 8 соединены с выводами катушки

5р току генератора. Рабочий ток создает в катушке электромагнита 31 магнитное поле, в результате чего начинает втягиваться якорь

36 с усилием Fz, но так как усилие электромагнита F больше противодействующего усилия мехайизма возврата Рв, то привод 4

55 с помощью гибкого тягового элемента 34 начнет поворачивать барабан 32, вал 26 и подвижную пластину 21 с усилием FT ——

=F, — F8, удаляя ее от пластины 20 и увели5

45 электромагнита 31 привода согласующего конденсатора.

Устройство работает следующим образом.

В зависимости от разновидностей по площади и толщине изготавливаемых на разных рабочих позициях изделий оператор, пользуясь измерительными шкалами 54, 55, устанавливает на соответствующих позиционных задатчиках 52, 53 необходим ые значения сварочного тока..

Затем на подвижную плиту 17 пресса помещаются изделие 58 и электрод 18. например, первой рабочей позиции и с помощью соответствующего поста управления (не показан) дают команду на включение пресса, после чего замыкается контакт 56 и к эмиттерному входу усилителя 8 подключается задатчик 52 первой рабочей позиции, а также происходит подъем нижней плиты 17 пресса и сжатие изделия 58 при взаимодействии электрода 18 с неподвижной плитой 16 пресса, образуя определенную емкость в рабочем конденсаторе 2.

При достижении необходимого давления автоматически включаются блок 14 управления и высокочастотный блок 15 генератора 1, в результате чего изделие 58 оказывается в электрическом высокочастотном поле рабочего конденсатора 2. Известно, что полимерные материалы имеют свойство размягчаться в высокочастотном электрическом поле, поэтому двухслойное изделие 58 начинает свариваться под высоким давлением. Интенсивность сварки контролируется измерителем 10 сварочного (анодного) тока. Так как в исходном положении пластины 20, 21 находятся в сомкнутом положении, ro рабочий

2 и согласующий 3 конденсаторы образуют на входе высокочастотного блока !5 большую емкость, в результате чего на его выходе появляется повышенный анодный ток, показания которого значительно выше (смотри показания по шкале измерителя 10) показаний задатчика 52 (смотри показания по измерительной шкале 54). При этом анодный ток, проходя через параллельно соединенные датчик 9 анодного тока и задатчик 52, создает сигнал рассогласования, который поступает на эмиттерно-базовый вход усилителя 8, в результате чего на его выходе появляется усиленный сигнал, который поступает на катушку электромагнита

31, создавая в ней рабочий ток. Рабочий ток электромагнита контролируется измерителем 49 и он пропорционален анодному ь

1437241

Формула изобретения

Составитель И. Фролова

Редактор М. Келемеш Техред И. Верес Корректор О. Крг вцова

Заказ 5836/18 Тираж 559 Подп ис í ое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” -35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 чивая между ними расстояние, тем самым уменьшается емкость согласующего конденсатора 3, а следовательно, уменьшается сварочный ток генератора 1. При достижении сварочного тока генератора 1 значения задатчика 52 (т. е. показание измерителя 10 становится равным показанию измерительной шкалы 54) тяговое усилие электромагнита становится равным противодейству ющему усилию механизма возврата F» — — 18, следовательно, тяговое усилие привода согласующего конденсатора становится равным нулю (FT — О), а система регулирования приходит в уравновешенное состояние, которое в течение всего периода сварки изделия автоматически поддерживается.

После окончания необходимых выдержек времени на сварку и охлаждение автоматически дается команда на отключение генератора 1 и задатчика 52, а также дается команда на опускание плиты 17 пресса, сваренного изделия 58 и электрода 18 в крайнее нижнее положение. Исчезновение сигнала на входе генератора 1 приводит к исчезновению рабочего тока в катушке электромагнита 31 и исчезновению тягового усилия Р„в приводе 4 согласующего конденсатора, в результате чего цилиндрический стержень 35 механизма возврата с помощью гибкого тягового элемента 34 поворачивает с усилием @ барабан 32, вал 26 и подвижную пластину 21 в исходное сомкнутое положение с неподвижной пластиной 20, образуя максимальную емкость согласующего конденсатора 3.

После этого оператор первой рабочей позиции снимает готовое изделие и электрод, а оператор второй рабочей позиции помещает на подвижную плиту 17 пресса другое по площади и толщине изделие и соответствующую ему оснастку. Затем с помощью индивидуального поста управления (не показан) аналогично описанному дает команду на подъем подвижной плиты пресса, сжатие свариваемого изделия, включение генератора ТВЧ и включение с помощью замыкающего контакта 57 соответствующего задатчика 53 анодного (сварочного) тока.

Дальше все повторяется аналогично описанному: автоматическая установка необходимого анодного (сварочного) тока, выдержка времени на сварку и охлаждение изделия, возврат подвижной плиты пресса и системы регулирования в исходное положение, съем готового изделия и оснастки.

Таким образом, поочередно с разных рабочих позиций осуществляется загрузка пресса и сварка различных изделий с автоматическим выбором и поддержанием оптимального режима, благодаря чему обеспечивается высокое качество изготовления изделий.

Предложенное устройство может использоваться на высокочастотных установках для сварки изделий из полимерных материалов и может найти широкое применение в кожгалантерейной, обувной, автомобильной промышленностях, в судостроении, приборостроении, на предприятиях по изготовлению спецобуви, спецодежды, детских игрушек и т. д.

Устройство для регулирования процесса высокочастотной сварки полимерных материалов, содержащее генератор ТВЧ, рабочий конденсатор и механизм поддерживания заданного значения сварочного тока, включающий согласующий конденсатор с подвижной и неподвижной пластинами, электромагнитный привод с механизмом возврата подвижной пластины в исходное положение и схему управления, включающую усилитель, датчик анодного тока, позиционные задатчики сварочного тока и замыкающие контакты рабочих позиций, отличающееся тем, что, с целью повышения надежности работы устройства и точности поддержания заданного значения сварочного тока путем исключения люфтов в кинематической цепи привода, подвижная пластина согласующего конденсатора жестко закреплена на валу привода и снабжена уравновешивающим балансиром, при этом привод снабжен закрепленным на противоположном конце вала барабаном с зафиксированным на нем гибким тяговым органом, один конец которого соединен с якорем электромагнита привода, а другой — с механизмом возврата, который выполнен в виде цилиндрического стержня, постоянная масса которого превышает силу тяжести якоря электромагнита и усилие поворота уравновешенной подвижной пластины, причем усилитель выполнен однокаскадным транзисторным, вход которого соединен через замыкающие контакты постов рабочих позиций с соответствующими задатчиками сварочного тока, включенными параллельно датчику анодного тока, а электромагнит привода подключен к выходу усилителя.