Устройство для определения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания

Иллюстрации

Показать всеРеферат

Изобретение позволяет дифференцировать оценку силы трения поршня и поршневых колец. Поршень (П) 1 в сборе с поршневыми кольцами размещен в гильзе 5, имеющей продольные направллющие пазы 2, в которых расположены составные измерительные элементы (СИЭ) 4. СИЭ 4 одним концом жестко связаны посредством винта 3 с верхним пояском гильзы 5, а другим - с упругими измерительными элементами 6, содержащими тензодатчики 7. СИЭ 4 выполнены в виде стальных полос, обработанных заподлицо с внутренней поверхностью гильзы. В П I в плоскости действия на него боковой силы выполнены продольные направляющие прямоугольные пазы 8, ширина которых равна ширине СИЭ в месте его сопряжения с поверхностью П, а глубина выполнена в. пределах h,+h.2 h7h, где h - глубина паза; h, - суммарная высота микровыступов поверхностей поршня и СИЭ; hi - радиальный зазор в сопряжении П - гильза. Это исключает контактирование сопряженных поверхностей П и СИЭ при боковых и угловых перекладках П. Для замера сил трения собственно поршневых колец пазы 8 располагают по обе стороны от оси П. Дпя .. замера силы трения собственно П пазы 8 располагают по одну сторону от его оси. 3 з.п. ф-лы, 3 ил. (Л 4аь 00 vj tc Фиг1

СОВХОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 0 01 М 13/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H A ВТОРСЯОЬ У СВИДЕТЕЛЬСТВУ

Щф,ir н, (21) 4206087/25-06 (22) 12,01.87 (46) 15.11.88. Бюл. !1- 42 (71) МВТУ им Н.Э. Баумана и Производственное объединение "Владимирский тракторный завод им. А.А. Жданова" (72) С,В. Путинцев и Ю.С. Песоцкий (53) 621.43.001(088.8) (56) Авторское свидетельство СССР !

1- 1264022, кл. 0 01 М !3/00, 1982. (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СИЛЫ ТРЕНИЯ В ЦИЛИНДРОПОРШНЕВОЙ ГРУППЕ

ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (57) Изобретение позволяет дифференцировать оценку силы трения поршня и поршневых колец, Поршень (П) в сборе с поршневыми кольцами размещен в гильзе 5, имеющей продольные направляющие пазы 2, в которых расположены составные измерительные элементы (СИЭ) 4. СИЭ 4 одним концом жестко связаны посредством винта 3 с верхним пояском гильзы 5, а другим — с упругими измерительными элементами 6, содержащими тенэодатчики 7. СИЭ 4 вы- полнены в виде стальных полос, обработанных заподлицо с внутренней поверхностью гильзы. В П в плоскости действия на него боковой силы выполнены продольные направляющие прямоугольные пазы 8, ширина которых равна ширине СИЭ в месте его сопряжения с поверхностью П, а глубина выполнена в. пределах h,+h >h>h„, где h — глубина паза; h — суммарная высота микровыступов поверхностей поршня и СИЭ;

h — радиальный зазор в сопряжении

П вЂ” гильза. Это исключает контактирование сопряженных поверхностей П и

СИЭ при боковых и угловых перекладках П. Для замера сил трения собст. SU 14З7712 А1 венно поршневых колец пазы 8 располагают по обе стороны от оси П. Для замера силы трения собственно П пазы

8 располагают по одну сторону от его оси. 3 з.п. ф-Jlbl .3

1437712

Изобретение относится к машиностроению и может быть использовано для определения сил трения-в цилиндропоршневой группе двигателей внутреннего сгорания при их испытаниях.

Цель изобретения — дифференцированная оценка силы трения поршня и поршневых колец.

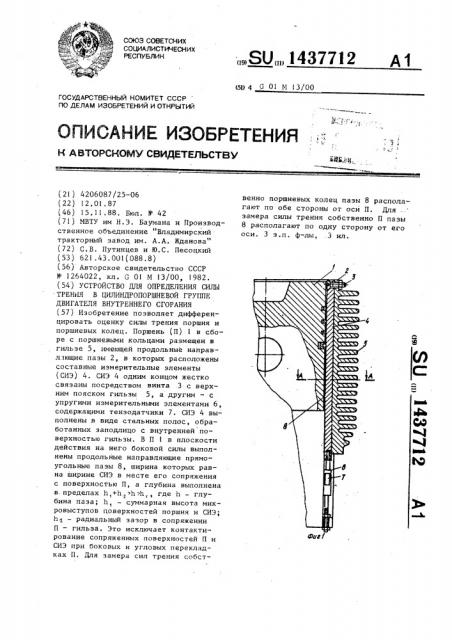

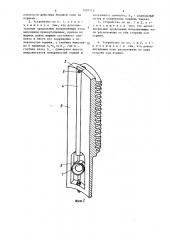

На фиг. изображено предлагаемое устройство, продольный разрез; на фиг. 2 — частичный вырез; нафиг.3 сечение А-А на фиг.1.

Устройство содержит поршень в сборе с поршневыми кольцами, размещенный в гильзе 5 цилиндра, имеющий продольные направляющие пазы 2, в ко-. торых располагаются составные элементы 4, жестко связанные одним концом посредством винта 3 с верхним пояс- 2!! ком гильзы цилиндра, а другим — с упругими элементами 6, содержащими тензодатчики 7, причем на теле поршня напротив составных элементов выполнены дополнительные продольные пазы 8, 25 расположенные в плоскости действия боковой силы поршня (Б-Б).

При работе двигателя на установив-. шемся тепловом режиме сила трения поршня и поршневых колец вызывает . ЗО осевые продольные деформации составного элемента, которые воспринимаются упругим элементом и преобразуются размещенными на нем тензодатчиками .в пропорциональный силе трения элект- З5 рический сигнал, который далее суммируется с прямым или обратным знаком любым известным методом с сигналом тензодатчиков другого упругого эле-. мента иэ числа имеющихся на устрой- 4Q стве.

Наличие дополнительных продольных направляющих пазов на теле поршня напротив составных элементов позволяет исключить контактирование трущейся 4 поверхности поршня с сопряженной поверхностью составного элемента.

Для замера сил трения собственно поршневых колец дополнительные продольные направляющие пазы на теле поршня располагают по обе стороны от его оси в плоскости действия боковой силы поршня. В этом случае каждый составной элемент, напротив которого расположен дополнительный пРодольный паз на теле поршня, воспринимает силу трения только поршневых колец.

Для замены силы трения собственно поршня дополнительные продольные направляющие пазы выполняются в плоскости действия боковой силы поршня по одну сторону от его оси. В этом случае составной элемент, не имеющий расположенного напротив него дополнительного продольного направляющего паза на теле поршня, воспринимает суммарную силу трения и поршневых колец. Составной элемент, расположенный напротив продольного направляющего паза на теле поршня и с другой его стороны, воспринимает силу трения только поршневых колец.

Нерациональная форма и размеры дополнительных продольных направляющих пазов на теле поршня могут привести к повышенному прорыву газов через зазор поршень-цилиндр. Во избежание этого паз имеет наиболее экономную с точки зрения проходного сечения прямоугольную форму с минимальными размерами, обеспечивающими условие исключения контактирования сопряженных поверхностей поршня и составно-. го элемента при возможных боковых и угловых перекладках поршня, а именно ширина паза 1 равна ширине составного элемента в месте его сопряжения с поршнем, а глубина h лежит в пределах h,+hq h h „, где h, — суммарная высота микровыступон материала поршня и составного элемента, h2 — радиальный зазор сопряжения поршеньгильза цилиндра. формула изобретения

Устройство для определения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания, содержащее гильзу и размещенный в ней поршень с кольцами, гильза выполнена с продольными направляющими пазами и снабжена связанными между собой упругими и составными измерительными элементами, причем последние выполнены в виде стальных полос, расположенных в пазах гильзы и обработанных заподлицо с ее внутренней поверхностью, и каждый составной элемент одним концом жестко связан при помощи винта с верхним пояском гильзы,а друг гнм — с упругим измерительным элементом, о т л и ч а ю щ е е с я тем, что, с целью дифференцированной оценки сил трения поршня и поршневых колец, в поршне выполнены дополнительные продольные направляющие лазы в

14377! 2 плоскости действия боковой силы на поршень.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что дополнительные продольные направляющие пазы

5 выполнены прямоугольными, причем их ширина равна ширине составного элемента в месте его сопряжения с по-. верхностью поршня, а глубина выполне- 10 на в пределах h„+h ЖЖ,, где h— глубина паза; h — суммарная высота

1 микровыступов поверхностей поршня и составного элемента; h — радиальный зазор в сопряжении поршень-гильза.

3. Устройство по пп. 1 и 2, о тл и ч а ю щ е е с я тем, что дополнительные продольные направляющие пазы расположены по обе стороны оси поршня.

4. Устройство по пп. 1 и 2, о т л и ч а ю щ е е с я тем, что дополнительные пазы расположены по одну сторону оси поршня.

1437712

А-4

Составитель А. Аристов

Редактор А. Лежнина Техред М.Дидык Корректор Л. Патай

Заказ 5883/41 Тираж 847 Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Ряушскял няб., д. 4/5

Производственно-п<1лнграфическое предприятие, г, Ужг<>род, ул. Пр<>окуняs<, 4