Устройство для вытяжки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при вытяжке ПОЛЫХ изделий из листовых заготовок. Цель - упрощение конструкции устройства и улучшение условий его эксплуатации. Деформируюпщй инструмент выполнен в виде многогранного стержня 1 с кольцевой выемкой

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 21 D 22/20, 37/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 4248640/31-27 (22) 19.05.87 (46) 23.11 ° 88. Бюп. N - 43 (71) Новгородский политехнический институт (72) Б.А.Дикалов и И.Г.Арендателев (53) 621.983.3(088.8) (56) Авторское свидетельство СССР

Ф 1098615, кл. В 21 D 22/20,26.10.82.

„„SU 1438889 А 1 (54) УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ (57) Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при вытяжке полых изделий из листовых заготовок. Цель — упрощение конструкции устройства и улучшение условий его эксплуатации. Деформирующий инструмент выполнен в виде многогранного стержня 1 с кольцевой выемкой

889

1438

2 на боковой поверхности и входным

3 и выходным 4 патрубками для энергоносителя, сообщенными с выемкой 2 посредством каналов, и закрепленной на стержне 1 и охватывающей его в зоне выемки 2 пластины 5, изготовленной из материала с термомеханической памятью формы. Соосно со стержнем 1 установлена втулка б с конической внутренней поверхностью 7, обращенной большим основанием к стержню 1.

Тангенс угла наклона образующей поверхности 7 равен коэффициенту трения, Матрица выполнена из нескольких частей 8. Каждая иэ них одним концом шарнирно закреплена на грани стержня

1 с возможностью поворота в вертикальной плоскости и вхождения во втулку 6 и имеет плоскую боковую поверхность с рабочей полостью 9 и коническую боковую поверхность с противоположной стороны, соответствующую внутренней поверхности 7 втулки 6. Такое выполнение деформирующего инструмента упрощает конструкцию устройства в целом. В исходном и конечном положениях части 8 матрицы занимают горизонтальное положение, что облегчает установку заготовки 10 и извлечение готовой детали 11, а следовательно, и улучшает условия эксплуатации устройства. 1 ил .

Изобретение относится к обработке металлов давлением, а именно к устройствам для вытяжки.

Цель изобретения — упрощение конструкции устройства и улучшение ус- 5 ловий его эксплуатации.

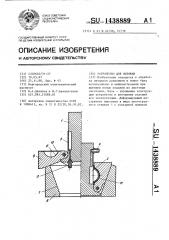

На чертеже изображено устройство, общий вид, продольный разрез. устройство содержит деформирукжЖй инструмент, выполненный в виде много-1 гранного стержня 1 с кольцевой выем1кой 2 на боковой поверхности и входным 3 и выходным 4 патрубками для энергоносителя, сообщенными с выемкой 2 посредством каналов, и закрепленной на стержне 1 и охватывающей его в зоне выемки 2 пластины 5, выполненной иэ предварительно продеформированного материала с термомеханической памятью формы, например никелида титана, расположенную соосно со стержнем 1 втулку 6 с конической внутренней поверхностью 7, обращенной большим основанием к стержню 1, тангенс угла наклона образующей которой равен коэффициенту трения, и матрицу, выполненную из нескольких частей 8, каждая иэ которых одним концом шарнирно закреплена на грани стержня 1 с возможностью поворота в вертикальной плоскости и вхождения во втулку 6 и имеет плоскую боковую поверхность с рабочей полостью 9 и коническую боковую поверхность с противоположной стороны, соответствующую внутренней поверхности 7 втулки 8.

Устройство работает следующим образом.

На прижимные поверхности частей

8 матрицы укладывают плоские заготовки 10. При рабочем ходе стержень 1 перемещается вниз, части 8 матрицы поворачиваются в вертикальной плоскости и входят в контакт с гранями стержня 1. При этом заготовки .10 прижимаются к пластине 5. Через входной патрубок 3 в выемку 2 подают нагретую воду, которая обеспечивает нагрев пластины 5 до температуры конца мартенситного превращения и изменение

его формы, вследствие чего происходит формообразование заготовки 10 в рабочую полость 9 частей 8 матрицы.

После вытяжки стержень 1 и части 8 матрицы возвращают в исходное положение, готовые изделия 11 извлекают из устройства.

Перед началом следующего рабочего цикла в выемку 2 через входной патрубок З.подают холодную воду, что обеспечивает восстановление первоначальной формы пластины 5. Отработанная вода выводится из выемки 2 через выходной патрубок 4.

Конструкция деформирующего инструмента приводит к упрощению предлагаемого устройства по сравнению с из; вестным. Кроме того, рабочие поверх3 143888 ности частей матрицы могут занимать горизонтальное положение, что обеспечивает удобство установки заготовок и удаления готовых иэделий а следоЭ

5. вательно, улучшение условий эксплуатации устройства.

Составитель В.Муслимов

Редактор.В.Петраш .Техред Л.Олийнык Корректор В.Романенко

Заказ 6007/13 Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Формула изобретения

Устройство для вытяжки, содержа- 10 щее многоместную матрицу, имеющую по меньшей мере две рабочие полости и деформирующий инструмент, о т— л и ч а ю щ е е с я тем, что, с целью упрощения конструкции устройства и улучшения условий его эксплуатации, деформирующий инструмент выполнен в виде многогранного стержня с кольцевой выемкой на боковой поверхности и входным и выходным патрубка- 2р ми для энергоносителя, сообщенными

4 посредством каналов с выемкой, и закрепленной на стержне и охватывающей его в зоне выемки пластины, выполненной Hs материала с термомеханической памятью формы, устройство снабжено установленной соосно со стержнем втулкой с конической внутренней поверхностью, обращенной большим осно- ванием к стержню, тангенс угла наклона образующей которой равен коэффициенту трения, а матрица выполнена из нескольких частей, каждая из которых одним концом шарнирно закреплена на грани стержня с воэможностью поворота в вертикальной плоскости и вхождения во втулку и имеет плоскую боковую поверхность с рабочей полостью и коническую боковую поверхность с противоположной стороны, соответствующую внутренней поверхности втулки.