Литейная форма для получения модифицированных отливок

Иллюстрации

Показать всеРеферат

Изобретение относится и литейному производству, в частности к техно-. логин обработки расплавов жидкими модификаторами , 1Шокуляторами, лигатурами и прочее. Цель изобретения - повышение физико-механических свойств металла отливок за счет стабилизации процесса модифицирования. Указанная цель достигается тем, что отношение площади сечения питателя основной литниковой системы к площади сечения питателя вспомогательной литниковой системы равно 0,03-0,05. Реализация изобретения позволяет повысить эксплуатационную долговечность литых деталей за счет повышения физико-механических свойств металла отливок. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1438918 А 1 (51)4 В 22 0 27 20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO EËÀM ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4177108/23-02 (22) 07.01.87 (46) 23.11.88. Бюл. N 43 ,(71) Институт проблем литья АН УССР (72) Б. А. Кириевский, Г. И. Герштейн, В. Н. Зоц и В. Л. Черкасский (53) 621,746.58(088.8) (56) Авторское свидетельство СССР

У 593820, кл. В 22 D 27/20, 1978.

Авторское свидетельство СССР

1057181, кл. В 22 D 27/20, 1983. (54) ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ МОД1ФИЦИРОВАННЪ|Х ОТЛИВОК (57) Изобретение относится и литейному производству, в частности к техно логии обработки расплавов жидкими модификаторами, инокуляторами, лигатурами и прочее. Цель изобретения — повышение физико-механических свойств металла отливок sa счет стабилизации процесса модифицирования. Укаэанная цель достигается тем, что отношение площади сечения питателя основной литниковой системы к площади сечения питателя вспомогательной литниковой системы равно 0,03-0,05. Реализация изобретения позволяет повысить эксплуатационную долговечность литых деталей за счет повышения физико-механических свойств металла отливок. 2 ип.

) 43891 <<

Изобретение относится к литейному производству, в частности к технологии обработки расплавов жидкими модификаторами, инокуляторами, лигатурами и т.д.

Цель изобретения - повышение физико-механических сВоНсТВ металла отливок за счет стабилизации процесса модифицирования. 10

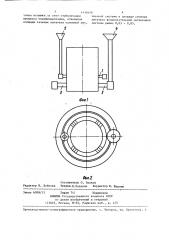

На фиг. 1 представлена литейная форма, вид спереди; на фиг. 2 - то же, вид сверху.

Форма сс<держит первый стояк с питателями 1 и литниковой чашей 2 и вто-15 рой стояк с питателями 3 и литниковой чашей 4.

Заливку основного металла в форму осуществляют через литниковую чашу 4 и питатели 3 второго стояка. Одновре- 20 менно с заливкой металла расплавленные инокулирующие добавки заливают через литниковую чашу 2 первого стояка и через питатели 1 первого стояка постунают в форму. Так как питатели первого стояка расположены непосредственно над питателями второго стояка, то поступающие инокулирующие добавки непрерывно смешиваются с заливаемым металлом в течение всего времени 30 заливки. Таким образом, обеспечивается равномерная подача инокулирующих добавок в каждую порцию поступающего расплава, что обуславливает высокую степень усвоения инокулирующих добавок. Распределение инокулирующих добавок становится более однородным и уровень их ликвидации снижается. Улучшенная обработка расплава инокулирующими реагентами диспергирует дендрит-40 ную структуру, повышает физико-механические свойства металла.

Соотношение площадей сечения питателей первого и второго стояка, равное 0,03-0,05, обеспечивает подачу инокулирующих добавок в форму в количестве 0,5-5% от массы заливаемого металла. Если площадь сечения питателек первого стояка меньше, чем

0,03 площади сечения питателей второго стояка, то количество вводимых инокулирующих добавок меньше оптимального. При этом из-за малого диаметра питателей первого стояка происходит перемерэание расплава в этих питателях.

Если площадь сечения первого .питателя составляет больп<е 5% площади сечения второго питателя, то вследствие высокого расхода инокулирующих добавок ввод их происходит за время, меньшее времени заполнения формы, что снижает равномерность распределения добавок и физико-механические свойства металла.

В условиях фасонно-сталелитейного цеха проведена опытно-промышленная проверка предлагаемой формы для получения отливок — футеровочной брони регулированного кольца дробилок малого и среднего дробления весом 3 т.

Сталь выплавляется на основе базовой стали с добавлением непосредственно в форму при заливке церия, титана, алюминия в суммарном количестве

0,5-5%.

Применяется литниковая система со свободным уровнем в стояке, образующимся падающей струей или восходящим потоком. В качестве питателей первого стояка используется сифонный припас с боковым выходом канала типа С84, имеющий площадь сечения 1256 мм

2 (<« 40 мм}. Выполнение вручную питатели второго стояка имеют площадь сечения 25 (ф 6,5 мм), 40 (9 7 мм)1 50 (Д 8 мм)9 65 (6 9 мм) и 75 мм (9 10 мм), что составляет соответственно 0,02; 0,03; 0,04; 0,05 и 0,06 площади сечения первого питателя.

Металлографическое исследование отливок показывает,. что для отливок, залитых с применением литниковой системы известной конструкции, макроликвация легирующих элементов выше на

16-26%, прочностные свойства ниже на

6-10%, а ударная вязкость на 15-25% ниже по сравнению с отливками, изготовленнь<ми в форме согласно изобретению.

Повышение физико-механических свойств отливок приводит к увеличению на 10-12% эксплуатационной долговечности деталей.

Формула изобретения

Литейная форма для получения модифицированных oTJTHBoK содержащая формообразующую полость, основную и вспомогательную литниковые системы в виде cTQHKoB с питателями для подачи соответственно основного металла и жидких добавок, <> т л н ч а ю— щ а н с я тем, «

Составитель. О. Белков

Редактор Н. Бобкова -Техред M.Ходанич Корректор М. Шароши

Заказ 6009/15

Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

11роизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4,3 143891 Я

4 талла отливки за счет стабилизации пиковой системы к плошади сечения процесса модифицирования, отношение питателя вспомогательной литниковой

:площади сечения питателя основной лит . системы равно 0,03 — 0,05.