Устройство для обработки металлического порошка газом

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии и может быть использовано в установках для обработки дисперсного порошка газом. Цель изобретения - повьшение эффективности обработки. Через отверстие 11 в реакционнуго камеру загружается порошок, который ссьтается в нижнюю часть корпуса 1 . Включаются электродвигатель (Л -6

СОЮЗ СОВЕТСКИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (»)4 В 22 Р 1 OO

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ДВТОРСИОМУ СВМДНТЕЛЬСТВУ

Ю

1Ю

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4247190/23-02 (22) 24. 03. 87 (46) 23.11.88. Бюл. М 43 (71) Новгородский поолитехнический институт (72) Л, П. Михайлов, N. А. Хусаинов, И. Е. Романов и С. В. Карпов (33) 621.762.3:621.793.16(088.8)

1,56) Авторское свидетельство СССР

9 494223, кл. В 22 F 1/00, 1976.

Авторское свидетельство СССР ,У 597409, кл. В 22 F l/00, 1974.

„„Я0„„1438920 А 1

1 (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ПОРОШКА ГАЗОМ (57) Изобретение относится к nopoav

14389

8 и электропечь 15. Вращение передается на витки спирали, перемешивающие порошок и транспортирующие его в верхнюю часть реактора. Увеличение радиуса витков спирали от нижнего основания корпуса к верхнему позволяет разгонять частицы порошка до больших линейных скоростей. На верхнем витке частицы материала срываются со спирали инерционными силами и, ударяясь о сферообразный свод, переходят в "кипящее" состояние. После установления температурного режима через патрубок

l3 в устройство вводится с помощью несущего газа газообразный реагент, При контактнровании паров с нагретыми частицами происходит химическая реакция с образованием металлического покрытия на поверхности частицы.

Газообразные продукты реакции удаляются из реактора через патрубок 14.

Интенсивное кипение" частиц, обуслов-ленное выполнением рабочего органа в виде спирали Архимеда, Способствует равномерному покрытию частиц и препятствует образованию агломерац Ф. l ил.

Изобретение относится к порошковой металлургии, в частности к устройствам для обработки дисперсного материала газом., Цель изобретения - повышение эф- 5 фективности обработки дисперсного материала за счет предотвращения агломерации и ликвидации застойных зон путем механического перемешивания и создания интенсивного "кипящего" слоя 1О частиц.

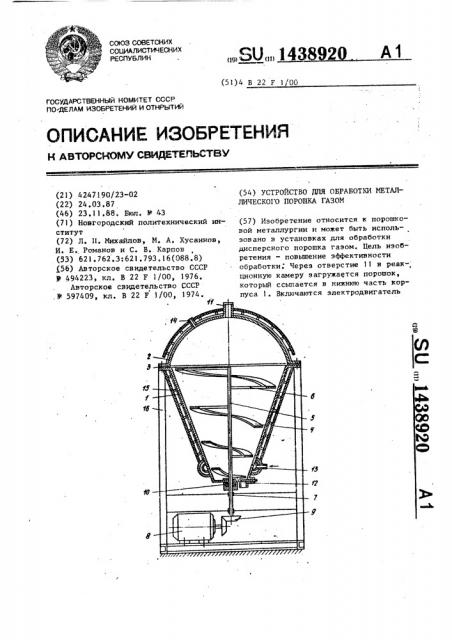

На чертеже изображено устройство, продольный разрез.

Устройство содержит корпус 1 в ви- 15 де перевернутого конуса, крышку 2 со сферообразным сводом, прокладку 3, 1 вытянутую спираль Лрхимеда 4, при- водной валик 5, радиальные ребра 6, подшипниковый узел 7, электродвигатель 8 постоянного тока, коническую зубчатую пару 9, прокладку IO, отверстие 11.для загрузки дисперсного материала, отверстие 12 для выгрузки дисперсного материала с гаэораспреде25 лительным кольцом, патрубок 13 ввода газообразных реагентов, патрубок 14 отвода газообразных продуктов реакции, печь 15 сопротивления, раму lб.

Устройство работает следующим образом.

Через отверстие ll в реакционную камеру загружается порция дисперсного материала, которая ссыпается в нижнюю часть корпуса 1. Включаются электро" 35 двигатель 8 и электропечь 15, в рубашку охлаждения патрубка 13 подается вода. Число оборотов электродвигателя регулируется в зависимости от дисперсного материала. Вращение через коническую зубчатую передачу 9 и приводной валик 5 передается на спираль

4. Витки спирали, перемешивая дисперсный материал, захватывают и транспортируют материал в верхнюю часть реактора. Увеличение радиуса витков спирали от нижнего основания корпуса к верхнему позволяет разгонять частицы порошка до больших линейных скоростей, что означает наличие у них значительной кинетической энергии. На верхнем витке частицы материала срываются со спирали инерционными силами и, ударяясь о. сферообразный свод, переходят в "кипящее" состояние. Через определенное время в реакторе устанавливается необходимая температура и через патрубок 13 с газораспределительным кольцом в него вводится с помощью газа например, Лч газообразный реагент, например летучий хлорид металла. При контактировании паров с нагретыми частицами происходит химическая реакция с образованием металлического покрытия на поверхности частиц. Газообразные продукты реакции удаляются нз реактора через патрубок 14. Интенсивное "кипение" частиц в верхней части реактора обеспечивает погружение каждой частицы в газовый поток и ее равномерное покрытие. По истечение заданно- о времени процесс обработки дислерсного мате1 риала прекращают.

Составитель В. Костюков

Редактор Н. Бобкова Техред М. Ходанич Корректор И. Муска

Заказ 6009/15 Тираж 741 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 з 14389

По сравнению с известным предлагаемое устройство позволяет более эффективно обрабатывать дисперсные материалы различного фракционного состава за счет интенсивного "кипя11 щего слоя частиц и отсутствия застойных зон. Полученные .порошки обладают равномерным высококачественным покрытием, что улучшает качество изделий, изготовляемых из порошков. Так, например, порошок железа, полученный водородным восстановлением на установке, подвергается ситовому анализу.

Разделение по фракциям показывает 15 наличие только 57. частиц фракции

800-500 мкм, что подтверждает.отсутствие слипания (агломерации) порошка.

Данные рентгенографического анализа покрытия никеля на медной основе, 20 измерение плотности покрытия и металлографические исследования показывают сплошность и равномерность покрытия на исходных частицах 200-400 мкм при содержании никеля 7-10 мас.7. и толщи- 2б не покрытия 5-7 мкм.

Преимущество предлагаемого технического решения также заключается в повышении скорости роста покрытия по сравнению с аналогиччыми установками. Так, например, скорость роста никелевого покрытия из ацетилацетсната на медной подложке на режимах близ . ких к оптимальному составляет 4

5 мкм/ч.

В предлагаемой установке возможно нанесение покрытий не только на порошки, но и на детали, устанавливае" мые в верхней части реактора. формула изобретения

Устройство для обработки металлического порошка газом, содержащее реакционную камеру с расположенным внутри рабочим органом и привод вращения, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности обработки, рабочий орган выполнен в виде вытянутой вдоль оси Архимедовой спирали, а реакционная камера — в виде перевернутого усеченного конуса со сферообразным сводом.