Устройство для нанесения покрытий из металлического порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлического порошка. Цель - повышение качества покрытия и снижение э|1ергоемкости процесса. В корпус 1, графитовые корпуса 6 и 7 вставляют последовательно .покрьтаемые детали 3 и 5, а также предварительно сформованные из металлического порошка шайбы 9 и 10 с прокладкой 8. Всю сборку пронизывают осями с грузами 12, выполненными в виде сегментов. Вращением грузов по резьбе на осях выбирают оптимальный уровень центробежной силы, возникающей при нанесении покрытий. Включают привод вращения и нагреватель 15 (ндуктор , Под действием нагрева и центробежных сил порошковое покрытие припекается к покрываемой поверхности. Продолжительность процесса 40-60 с при температуре порядка 1050 С. 3 ил. а ® (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИ4ЕСНИХ

РЕСПУБЛИК ьо4 В 22 F 7/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМЪ/ СВИДЕТЕЛЬС 7ВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ. ИЗОБРЕТЕНИЙ И OTHPblTHA (61) 917910 (21) 4081482/31-02 (22) 07.07.86 (46) 23.11.88. Вюл. У 43 (71) Велорусский политехнический институт (72) В.Ф. Горошко, В.А. Карпушин, Л.С. Олейников и М.Л. Шкирич (53) 621.762.073:621.793(088.8) (56) Авторское свидетельство СССР

Р 917910, кл. В 22 F 7/04, 1981. (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА (57) Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлического порошка. Цель — повышение качества покрытия и снижение

„,SU 1438926 А 2 энергоемкости процесса. В корпус

I, графитовые корпуса 6 и 7 вставля-. ют последовательно .покрываемые детали 3 и 5, а также предварительно сформованные из металлического порошка шайбы 9 и 10 с прокладкой 8. Всю сборку пронизывают осями с грузами

l2, выполненными в виде сегментов.

Вращением грузов по резьбе на осях выбирают оптимальный уровень центробежной силы, возникающей при нанесении покрытий. Включают привод вращения и нагреватель 15 (ндуктор ТВЧ)

Под действием нагрева и центробежных сил порошковое покрытие припекается к покрываемой поверхности. Продолжительность процесса 40-60 с при температуре порядка 1050 С. 3 ил.

1438926

Изобретение относится к порошковой металлургии, в частности к- устройствам для нанесения покрытий из металлического порошка и является усовершенствованием известного уст-5 ройства по авт. св. Ф 917910.

Цель изобретения — повышение качества покрытия и снижение энергоемкости процесса.

1О

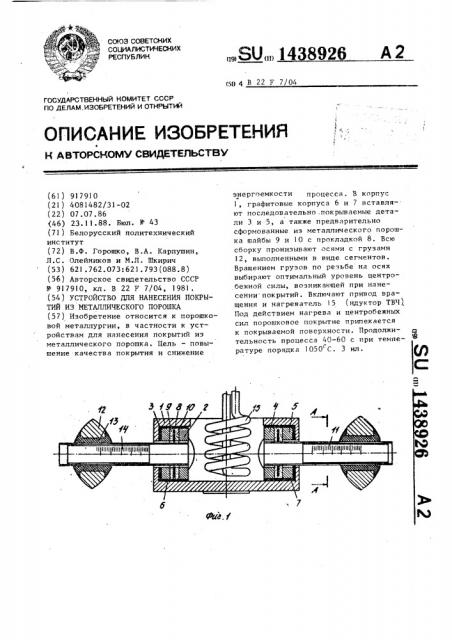

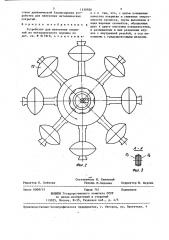

На фиг. 1 показана схема устройства„ общий вид в разрезе, на фиг. 2то же, вид сверху, на фиг. 3 — сечение А-А на фиг. 1.

В корпусе 1 помещены упрочняемые 15 детали 2-5 в графитовых корпусах б и

7. Детали 2-5 установлены обращенными по отношению друг к другу упрочняемыми поверхностями и разделены прокладками 8 из материала, неактивного 2п к материалу покрытия (графита). Материал покрытия дозчрован в виде колец

9 и 10 из твердого сплава, скрепленного пластификатором. Толщина колец

9 и 10 равна толщине наносимого по- 25

4 крытия. Через отверстия в деталях 25, прокладках 8 и кольцах 9 и 10 про- ходят, оси 11, на наружной поверхности которых выполнена резьба. На резьбе осей 11 навинчены грузы 12, выполнен- ЗО ные заодно с резиновыми втулками

13 с внутренней резьбой. На каждой из осей выполнены параллельные плоскости П,i и П с градуировочиыми шка« лами 14. Грузы 12 выполнены в виде двух обращенных друг к другу сегментов. Такая форма выполнения обеспечивает минимальное сопротивление воздуха при вращении корпуса 1 устройства с осями 1!. Нагрев устройства 4О обеспечивается с помощью источника ,15 — индукмора ТВЧ.

Устройство работает следующим о6раэом.

В корпус 1 и соответственно в гра-4 фитовые корпуса 6 и 7 вставляют последовательно детали 3 и 5, кольца 9 иэ твердого сплава, скрепленного пластификатором, например металличе-. ского порошка СНГН и 2X SiO Затем вставляют графитовую прокладку 8, кольца !0 и детали 2 и 4. Все вместе пронизывают осями 11, на которых установлены грузы 12. Вращением грузов по резьбе колец !О добиваются такого их положения, при котором центробежная сила, создаваемая при вращении корпуса 1 вместе с осями 11, была бы оптимальной для технологического цикла нанесения покрытий.При этом исходят иэ условия, что удельное давление на порошковый слой составляет не менее !5 г/см . Определяют по весу грузов центробежное давление по формуле у2

Ч R где ш — масса стержня совместно с массой груза;

Н вЂ” - расстояние от точки вращения груза до его центра масс;

V - линейная скорость груза, определяемая числом оборотов приводного двигателя устройства.

Шкала 14 проградуирована в величи не центробежного давления на металли- ческий порошок. Включают вращение детали (двигатель не показан) и индуктор ТВЧ. В результате вращения под действием центробежных сил и температуры нагрева порошковое покрытие (кольцо 9) припекается к детали 3, а кольцо 10 — к детали 2, После окончания процесса нанесения покрытия, который длится 40-60 с, при достижении температуры нагрева порошковых колец (примерно, 1050 С) индукционная установка 15 отключается, индуктор выводится из полости корпуса

При остановленном корпусе 1 после его охлаждения детали 2-5 вынимают иэ графитовых корпусов б и 7, предварительно сняв грузы !2.

Использование грузов в форме обращенных друг к другу сферических сегментов дает возможность снизить потребляемую мощность в 1,3-1,5 раза по сравнению с применением известных цилиндрических грузов за счет уменьшения сопротивления воздуха при вращении всего устройства. Такая форма грузов является наиболее обтекаемой. Применение резиновых втулок позволяет снизить вибрации устройства в 1,2 раза, что улучшает качество наносимых покрытий и предотвращает возникновение резонансных частот, приводящих к разрушению отдельных элементов устройства и выводу его из строя.

Использование шкал дает возможность точной установки грузов, что исключает дисбаланс при вращении на высоких оборотах (от 2000 до

3000 мин ). Шкалы являются средСоставитель И. Киянский

Техред; М.Ходанич

Корректор М. Шароши

Редактор Н. Бобкова

Заказ 6009/15

Тираж 741

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з 1438926

4 ством динамической балансировки уст- е с я тем, что, с целью повышения ройства для нанесения металлических качества покрытия и снижения энергопокрытий. емкости процесса, грузы выполнены в р е т е н и я виде шаровых сегментов, обращенных друг к другу плоскими поверхностями, Устройство для нанесения покры- и размещенных в них резиновых втутий из металлического порошка по лок с внутренней резьбой, а оси выавт. св. Ф 917910, о т л и ч а ю щ е- полнены с градуировочиыми шкалами.