Способ электронно-лучевой сварки роторных конструкций

Иллюстрации

Показать всеРеферат

Изобретение относится к способам электронно-лучевой сварки и может быть использовано в двигателе и т остроении при сварке роторов горячего тракта двигатела Цель изобретения - повышение качества сварки око г ательно обработанных деталей путем устранения кратеров в начале и конце шва. Для этого в начале и конце стыка 1 устанавливают технологические входные и выходные вкладыши 2 с буртиками 7. которые накладывают на стык (С) 1 и прижимают к торцевым поверхностям лопатки 3. Прямолинейные С 1 в конструкции ротора горячего тракта двигателя расположены под углом а относительно оси изделид Поэтому буртики 7 располагают на краевых участках С1 под углом наклона а к оси изделия и г1зготавливают совместно с вкладышами 2. Длину буртиков выбирают равной длине кратера.исходя из условия полного заполнения кратера объемом металла буртика 1 табп 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ,т (21) 4166619/27 (22) 23.12.86

{46) 15.12.93 Ьол. Мв 45-46 (75) Докашев В.В„Гейкин ВА: Веригин AM„. Белова

ЛН„Баринов ВВ. (73) Научно-исследовательский институт технологии и органиэации производства двигателей (54) СПОСОБ ЭЛЕКТРОННО- ЛУЧЕВОЙ СВАРКИ РОТОРНЫХ КОНСТРУКЦИЙ (57) Изобретение относится к способам электронно-лучевой сварки и может быть использовано в двигателе-и турбостроении при сварке роторов горячего тракта двигателя. Цель изобретения — повышение качества сварки окончательно обработан<щ Я3 дц 1439870 АЗ (5Ц 5 В 23 К 15 ОО ных деталей путем устранения кратеров в начале и конце шва. Для этого в начале и конце стыка 1 устанавливают технологические входные и выходные вкладыши 2 с буртиками 7, которые накладывают на стык (С) 1 и прижимают к торцевым поверхностям лопатки 3. Прямолинейные С 1 в конструкции ротора горячего тракта двигателя расположены под углом а относительно оси изделия Поэтому буртики

7 располагают на краевых участках С1 под углом наклона а к оси изделия и изготавливают совместно с вкладышами 2. Длину буртиков выбирают равной длине кратера, исходя из условия полного заполнения кратера объемом металла буртика 1 табл 2 ил.

1439870

Изобретение относится к электроннолучевой сварке, в частности к технологии сварки роторов горячего тракта двигателя и может быть использовано в двигателестроении, турбостроении и агрегэтостроении.

Цель изобретения — повышение качества сварки окончательно обработанных деталей путем устранения кратеров в начале и конце шва.

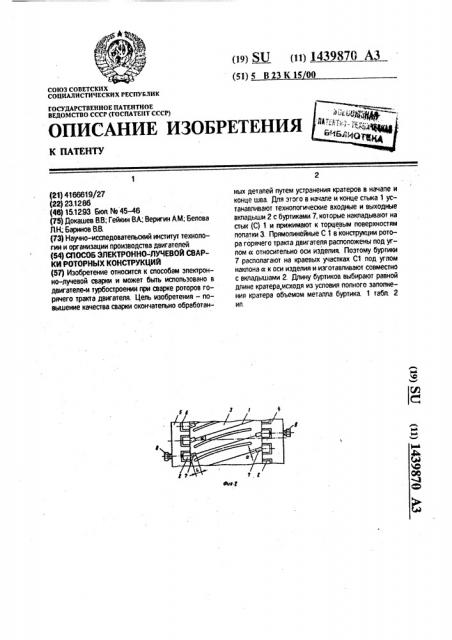

На фиг.1 показана схема сборки под 10 электронно-лучевую сварку ротора (осевой

pазрез); на фиг.2 — то же, вид сверху, Способ состоит в установке в начала и конце стыка 1 технологических входных и выходных вкладышей 2, которые накладц- 15 вают на стык 1 и прижимают к торцовым поверхностям деталей лопатки 3. Для этого секторные детали лопатки 3 собирают на кольцевой оснастке в виде поддерживающих колец 4 и 5, располагаемых по торцам 20 монтируемого из деталей бандажа. В кольцах 4 и 5 оснастки по внутренним их поверхностям, обращенным к торцовым поверхностям деталей, предварительно на всю толщину колец выполняют пазы 6, рас- 25 полагая их с шагом, равным расстоянию между прямолинейными стыками 1 деталей . лопаток 3. В пазы 6 колец 4 и 5 вставляют технологические вкладыши 2 с буртиками 7, имеющими заданные геометрические пара- 30 метры. Прямолинейные стыки 1 в конструкции ротора горячего тракта двигателя расположены под углом а относительно оси изделия. При этом чем больше угол а, тем в большей степени ухудшаются условия 35 теплоотвода от краевых участков прямолинейных стыков в менее нагретые области свариваемого узла, Установлено экспериментально, что с увеличением угла наклона увеличивается длина кратера в начале и кон- 40 це шва. Поэтому буртики 7 располагают на краевых участках стыков 1 под углом наклона а к оси иэделия и изготавливают совместно с вкладышами 2. Ширину а буртиков 7 выбирают равной ширине шва в верхней его "5 части при сварке стыка 1. Это обусловлено тем, что в случае увеличения ширины буртика наблюдается неполное его расплавле» ние, что приводит к необходимости удаления излишков металла дополнитель- 50 ной механической обработкой, т.е. к увеличению трудоемкости изготовления .::онструкции. В случае же уменьшения ширины буртика на краевых участках шва воз никают дефекты типа подрезов, которые 55 необходимо впоследствии исправлять, что также приводит к увеличению трудоемкости. Высоту буртиков h задают в зависимости от толщины свариваемых деталей на краевых участках стыков 1, так как от этого зависит размер кратера. Экспериментально установлено, что высота буртиков равна

1/10-1/15 толщины детали, что гарантирует заполнение объема кратера жидким металлом расплавленного. буртика, Уменьшение нижнего предела по высоте буртика может привести к недостаточному заполнению объема сварочного кратера. Увеличение верхнего предела по высоте буртика приводит к образованию больших наплывов нэ концевых участках швов. образующихся изза лишнего объема расплавленного металла буртика.

Длину буртиков выбирают равной длине кратера, исходя иэ условия полного Заполнения кратера объемом металла буртика. На основании статистических данных определена эмпирическая зависимость длины ванны от угла а наклона стыков 1 к оси вращения изделия.

1 -5+3 3!па, где L- длина буртика равная длине кратера; а- угол наклона стыка к оси изделия.

Некоторые усредненные размеры буртиков приведены для каждого типоразмера деталей в таблице.

Толщина буртика, равная 1/10-1/15 толщины соединения, обеспечивает наряду с другими его геометрическими параметрами, беэдефектное формирование швов на краевых участках. При толщине буртика больше 1/10 от свариваемой толщины (1/9, 1/8...) на краевых участках швов из-за избытка расплавленного металла образуются наплывы, требующие дополнительной механической обработки, т,е. повышается трудоемкость изготовления детали. При толщине буртика меньшей 1/15 свариваемой толщины образуется занижение шва в указанных участках, что также недопустимо и требует подварки швов.

Вкладыш 2 с буртиками 7 имеют разные размеры эа счет разной толщины деталей лопатки 3 в краевых участках стыков 1. Устанавливают вкладыши 2 в пазах 6 колец 4 и

5. Кольца стягивают между собой по центру изделия и с помощью винтов 8 вкладыши 2 плотно прижимают к торцовым поверхностям кольцевого стыка. При этом буртики располагают вдоль стыков 1. Собранное изделие с оснасткой помещают в камеру.

Фиксацию деталей лопатки 3 относительно другдруга осуществляют прихваткой электронным лучом прямолинейных стыков

1. Длина зоны прихватки располагается в средней части стыков 1 для исключения по-, 1439870

Влияние типоразмеров технологических буртиков на качество металла шва

Длина буртика

-(5+3 в1п a) Высота буртика Качество шва

Примечание

Геометрические параметры кратера

Толщина металла, мм

Угол наклона стыобъем, мм расчетная, мм взятая в долях от толщины металла ширина, мм длина, как мм оси вращения детали,о

4,65

1/15 Дефекта нет

16,4

5.0

1/10 м

25,5

1.4

5,6

20 водок в зонах контакта деталей с оснасткой.

Сварку продольных стыков 1 начинают и заканчивают на вкладышах 2, после чего снимают кольца и срезают вкладыши.

Пример осуществления способа. Выполняли электронно-лучевую сварку роторной конструкции рабочего колеса компрессора, состоящего иэ 35 отдельных лопаток, из титанового cnnasa ВТ25У. Максимальная свариваемая толщина лопаток составляла 42 мм, а со стороны прилегания поддерживающих колец — 15 мм и 37 мм, Сборку осуществления на поддерживающих кольцах из этого же материала. Высота колец составляла 50 мм, а толщина соответствовала толщинам концов обода, т.е. 15 мм и 37.мм. В поддерживающих кольцах перед сборкой предварительно выполнялись пазы на всю толщину колец. Ширина паза составляла 20 мм, а длина — 30 мм. Лопатки собирались в обод на поддерживающих кольцах таким образом, чтобы концы прямолинейных стыков располагались напротив пазов.

В пазы вставляли технологические вкладыши, фиксировали их к торцовым поверхностям лопаток, обеспечивая плотное прилегание. Высота вкладышей составляла

15 мм и 37 мм, ширина — 15 мм. длина — 25 мм. Буртики на соответствующих вкладышах выполняли: шириной: а - 3 мм высотой Н1-22 мм, Hz-4мм длиной:1 -(5+3 sin а)-(5+30,82)-7,5 мм угол наклона а-55, Вкладыши устанавливали с расположением буртиков по стыку деталей и плотно прижимали их к торцовым поверхностям деталей с зазором не более 0.2 мм, Сверху производили на установке ЭЛУ20, оснащенной энергоблоком БЭП-60/15К.

5 Предварительно стыки прихватывали электронным лучом в середине их длины, Режимы прихватки; ускоряющее напряжение 60 кВ ток луча 45 мА

10 ток фокусирующей линзы 460 мА скорость сварки 30 м/ч

Сварку начинали и заканчивали на вкладышах и проводили с той же скоростью и ускоряющим напряжением, но с током луча, 15 равным 75 — 160 мА в зависимости от толщины деталей, После сварки все прямолинейные швы имеют одинаковую высоту усиления и равномерный по высоте корневой валик.

20 Разворот лопаток относительно друг друга находится в пределах требований чер тежа на изготовление данного изделия, fl0 сравнению с базовым объектом, за который принят прототип. предлагаемый

25 способ позволит получить минимальные деформации от теплового воздействия луча на свариваемые детали. Возможность самоустановки (плавления) вкладышей исключает возникновение напряжения на краевых

30 участках прямолинейных швов и тем самым исключается вероятность появления трещин в шве и основном металле лопаток, (56) Авторское свидетельство СССР

35 М 976573, кл. В 23 К 15/00, 1981.

Патент Швеции hh 371384, кл. В 23 К

15/00. 18.11.74.

1439870

Продолжение таблицы

Формула изобретения.

СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ

СВАРКИ РОТОРНЫХ КОНСТРУКЦИЙ, при котором секторные детали лопаток перед сваркой состыковывают между собой в кольцевой оснастке и осуществляют сварку деталей с полным проплавлением стыка, начиная и заканчивая швы на кольцевой оснастке, отличающийся тем, что, с целью .повышения качества сварки окончательно обработанных деталей путем устранения кратеров в начале и конце шва, в кольцевой оснастке по внутренним поверхностям сопряжения с секторными деталями на всю глубину выполняют пазы с шагом, равным расстоянию между стыками. а в пазах перед сваркой устанавливают входные и выходные вкладыши, которые накладыва5 .ют на стык и прижимают их к торцовым поверхностям деталей, при этом длину вкладышей L выбирают равной

L = 5+ 3 sloka = 5+За!па, где а - угол наклона стыка к оси иэделия, 1439070

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Редактор Н. Козлова

Заказ 3351

Составитель В. Морочко

Техред M.Ìîðãåíòaë Корректор M. Керецман

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35, Раушская наб., 4/5