Способ наплавки тел вращения

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству, а именно к способам уменьшения деформации и напряжений при механизированной наплавке тел вращения преимущественно больщой длины. Цель изобретения - повышение усталостной прочности и уменьшение остаточных деформаций и напряжений с одновременным снижением энергетических затрат. Процесс ведут наплавочной и подогревающей горелками, расположенными в диаметрально противоположных сторонах от продольной оси детали. Подогрев производят, начиная одновременно с наплавкой. После подогрева на участке , длина которого определяется по формуле ,35-а-О/Ун -Н, где AL - участок детали, на которой производят подогрев , см; а - коэффициент температуропроводности , D - диаметр восстанавливаемой детали, см; V - скорость наплавки, см/с; Н - шаг наплавки, см. Подогрев прекращают. При таком выполнении подогрева получают одинаковые пластические деформации по периметру наплавляемой детали. Это устраняет остаточные § деформации прогиба, сокращает период теплонасыщения и способствует получению од- /} нородных по структуре наплавленных слоев по длине детали. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4 В 23 К 28/00, 9/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4242687/31-27 (22) 11.05.87 (46) 30.11.88. Бюл. № 44 (72) А. И. Гедрович (SU), Эдвард Мазанек (Р1 ), В. В. Калюжный и В. А. Бигвава (SU) (53) 621.791.75.011 (088.8) (56) Бенуа Ф. Ф. и др. Электродуговая наплавка и сварка судовых валов.— Л.: Судпромгиз, 1957, с. 166.

Авторское свидетельство СССР № 390888, кл. В 23 К 28/00, 1972. (54) СПОСОБ НАПЛАВКИ ТЕЛ ВРАЩЕНИЯ (57) Изобретение относится к сварочному производству, а именно к способам уменьшения деформации и напряжений при механизированной наплавке тел вращения преимущественно большой длины. Цель изобретения — повышение усталостной прочности и уменьшение остаточных деформаций и на„„ply„„1440650 А 1 пряжений с одновременным снижением энергетических затрат. Процесс ведут наплавочной и подогревающей горелками, расположенными в диаметрально противоположных сторонах от продольной оси детали.

Подогрев производят, начиная одновременно с наплавкой. После подогрева на участке, длина которого определяется по формуле AL=20,35.а.D/V„.Н, где Л вЂ” участок детали, на которой производят подогрев, см; а — коэффициент температуропроводности, см-/c; D — диаметр восстанавливаемой детали, см; 1н — скорость наплавки, см/с; Н вЂ” шаг наплавки, см.

Подогрев прекращают. При таком выполнении подогрева получают одинаковые пластические деформации по периметру наплавляемой детали. Это устраняет остаточные деформации прогиба, сокращает период теплонасыщения и способствует получению однородных по структуре наплавленных слоев по длине детали. 3 ил.

1440650

20 (1) 25

2035 а D

v. u

Изобретение относится к сварочному производству, а именно к способам уменьшения деформаций и напряжений при механизированной наплавке тел вращения, преимущественно большой длины, и может найти применение в различных отраслях машиностроения.

Цель изобретения — повышение усталостной прочности и уменьшение остаточных деформаций и напряжений с одновременным снижением энергетических затрат на подогрев деталей,.

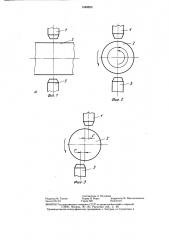

На фиг. 1 дана схема реализации предлагаемого способа, вид сбоку; фиг. 2 — то же, вид с торца; фиг. 3 — то же, вид с торца при наплавке на больших скоростях со смещением горелок на размер С.

Пример. Плазменно-порошковую наплавку участка длиной 600 мм выполняли наплавочной горелкой 1 по винтовой линии на вал 2 из стали Ст3 длиной 900 мм, диаметром 50 мм. Подогревающую 3 и наплавочную 1 горелки располагали диаметрально противоположно одну другой.

Длина участка Л1., на котором проводят подогрев определяется где AL — участок детали, на которой производят сопутствующий подогрев, см; а — коэффициент температуропроводности, см /с;

0 — диаметр восстанавливаемой детали, см;

1 н — скорость наплавки, см/с;

Н вЂ” шаг наплавки, см.

Подогрев отключали на расстоянии

240 мм (определенном по формуле (1) от начала наплавки, т. е. после выполнения 34 витков (шаг наплавки 0,7 см).

Расположение наплавочной и подогревающей горелок в диаметрально противоположных сторонах детали позволяет получать одинаковые пластические деформации по периметру наплавляемой детали, что устраняет остаточные деформации прогиба и сокращает период теплонасыш ения, что при наплавке деталей, изготовленных из сталей, склонных к закаливанию, способствует получению однородных по структуре наплавленных слоев по длине детали.

При значительной длине наплавки тел вращения по винтовой линии температурный режим по всей длине наплавки непостоянный и состоит из периода теплонасыщения и предельного (квазистационарного) состояния. В области теплонасыщения величина тепловложения превышает величину теплоотдачи, что является причиной неравномерного нагрева металла в зоне, прилегающей к наплавленному металлу и, следовательно, неравномерной пластической де30

2 формации этих участков: максимальной — в области начала наплавки и минимальной — в области соответствующей концу периода теплонасыщения, где подогрев от предшествующих валиков достигает максимального значения.

Максимальное радиальное биение на валу до наплавки составило 0,08 мм, максимальное радиальное биение на валу после наплавки составило 0,09 мм, приращение биения — 0,01 мм. При проведении плазменно-порошковой наплавки по винтовой линии на однотипные валы: без подогрева— приращение биения составило 0,15 мм; с подогревом на протяжении всего процесса наплавки составило 0,09 мм.

К техническим преимуществам технического решения по сравнению с прототипом, можно отнести снижение остаточных деформаций при наплавке тел вращения большой длины за счет того, что подогрев детали осуществляется только на определенном ее участке; повышение усталостной прочности за счет того, что нет перегрева металла, следовательно, нет роста зерна; простоту реализации способа за счет того, что для определения длины подогреваемого участка не требуется сложных вычислений.

Экономический эффект от внедрения изобретения, по сравнению с прототипом получают за счет снижения энергетических затрат на подогрев детали при одновременном повышении качества восстановленных деталей, в частности, их эксплуатационных характеристик, а также, вследствие уменьшения деформаций уменьшаются затраты на последующую правку деталей.

Формула изобретения

Способ наплавки тел вращения, включающий наплавку по винтовой линии и сопутствующий подогрев, отличающийся тем, что, с целью повышения усталостной прочности и уменьшения остаточных деформаций и напряжений с одновременным снижением энергозатрат, сопуствующий подогрев начинают на участке, диаметрально противоположном началу наплавки, источник сопутствующего подогрева перемещают в направлении наплавки и прекращают подогрев после прохождения источником нагрева участка

Л1. длиной равной

2035 а D у..н где а — коэффициент температуропроводности, см/с;

D — диаметр восстанавливаемой детали, см;

Ъ вЂ” скорость наплавки, см/с;

Н вЂ” шаг наплавки, см.

1440650

Составитель Л. Назарова

Редактор М. Товтин Техред И. Верес Корректор М. Максимишинец

Заказ 6131/15 Тираж 922 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4