Двухъярусная конвейерная линия для изготовления железобетонных изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (д1) 4 В 28 В 5/00

ГОСУДАРСТВЕНКЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4137655/29-33 {22) 31.10.86 ,(46) 30.11.88. Бюл, № 44 (71) Отдел комплексного проектирования Специального конструкторско-технологического бюро "Стройдеталь" (72) Б.Г.Бергауз, Э.Я.Дон, Ч.А.Зейналов, И.Ш.Симонян и А.Н.Исаак ян (53) 666.97.033(088.8) {56) Авторское свидетельство СССР ,¹ 961964, кл. В 28 В 5/00, 1981. (54) ДВУХЪЯРУСНАЯ КОНВЕЙЕРНАЯ ЛИНИЯ

ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕПИЙ (57) Изобретение относится к строительной индустрии и может быть использовано при производстве тонкостенных предварительно напряженных плит. Цель изобретения — повышение производительности линии. Линия состоит из расположенных на верхнем ярусе в технологической последовательности постов раскладки 1 пакета форм с тележками, резки 5 струн напряженной арматуры, распалубки 6, чистки 7 и смазки 8, укладки арматуры 9 и10 в формы, сборки 11 формы в пакет-формования 12, выдержки из— делия 13 в нижнем ярусе, щелевой камеры 14, подъемника и снижателя 15

4 ил.

1440731 ления изделия. 55

Посты чистки 7 и смазки 8 оборудованы, соответственно, установками чистки 25 и смазки 26 формы. Посты

Изобретение относится к строительной индустрии и может быть использовано при заводском изготовлении тонкостенных предварительно напряженных плит, например, для облицовки гидромелиоративных каналов.

Цель изобретения — повышение про-, изводительности линии.

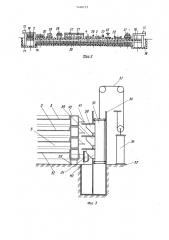

На фиг. 1 изображена двухъярусная 10 конвейерная линия, вид в плане, на фиг. 2 — то же, продольный разрез, на фиг. 3 — узел разбирателя форм на тележках» на фиг. 4 — узел выпрессовывателя изделий из формы. !5

Конвейерная линия выполнена двухь-ярусной, вертикально-замкнутой. На верхнем ярусе линии, расположены технологические посты: раскладки 1 пакета 2 форм 3 с тележки 4, разрезки 2р

5 струн напряженной арматуры, распалубки 6 изделий, чистки 7 форм, смазки 8 форм, укладки 9 и 10 арматуры в формы, сборки 11 форм 3 в пакет 2, укладки 12 бетона и выдержки 13 па- 25 кета перед передачей в нижний ярус.

Последний представляет собой щелевую камеру 14 для термообработки изделий.

По торцам линии установлены снижатель 15 и подъемник 16, которые 30 размещены соответственно с шахтах 17

I и 18 и оснащены передаточными тележ— ками 19. Параллельно. данной линии может быть размещена вторая ветвь линии, обслуживаемая подъемником 16 и снижателем 15. Обе ветви связаны поперечными рельсовыми путями 20 и предназначены для перемещения по ним передаточных тележек 19 с размещенным на них пакетом 2, состоящим из несколь- 4р ких форм 3.

На посту 1 раскладки размещен пакетировщик-разбиратель 21 пакета форм. Пост 5 резки струн напряженной арматуры оснащен установкой 22 меха- 45 нической резки арматуры одновременно с двух сторон изделия. Пост 6 распалубки изделий оборудован гидравлическим выпрессовывателем 23, обеспечивающим параллельный отрыв изделия от формы и его подъем над ней с сохранением горизонтального положения.

На этом же посту расположен. консольный кран 24 для строповки и удаI

9 и 10 укладки арматуры оборудованы манипуляторами 27, предназначенными для укладки арматуры в форме 3. На посту 11 сборки размещен пакетировщик-собиратель 28 пакета 2 из форм 3.

Пост 12 укладки бетона оснащен бетоноукладчиком 29, а пост 13 выдержки пакета форм является промежуточным и не оснащен дополнительным оборудованием.

Вдоль верхнего яруса конвейерной линии расположены роликовые направляющие 30, по которым перекатываются формы 3, перемещаемые вдоль линии цепным приводом (не показан). Часть форм, например, каждая третья, четвертая или пятая (в зависимости от принятого режима работы), оснащена катками 31 (фиг. 3) и представляет собой форму-тележку 32.

Щелевая камера 14 оснащена рельсовыми направляющими (не показаны), по которым перекатывается форма-тележка 32, несущая на себе несколько форм 3. Форма-тележка 32 с размещенными на ней формами 3 оставляет один пакет 2.

Пакетировщик-разбиратель 21 и пакетировщик-собиратель 28 выполнены аналогично. Они предназначены для разборки форм 3 с формы-тележки 32 на посту 1 после подъема пакета из щелевой камеры и для сборки форм на форме-тележке на посту 11 сборки форм при бетонировании перед спуском пакета в щелевую камеру нижнего яруса.

Пакетировщик представляет собой по крайней мере четыре вертикально-подвижные управляемые стойки 33, размещенные попарно с обеих сторон поста.

Каждая стойка 33 перемещается в направляющих 34 с помощью установленного на основании 35 гидродомкрата 36 и полиспаста 37. Применение полиспаста уменьшает ход гидроцилиндра в два раза.

У пакетировщица-разбирателя на каждой стойке 33 со стороны, обращенной к формам, размещены упоры 38-40, число которых равно числу форм 3 на форме-тележке 32. У пакетировщикасобирателя 28 на стойках 33 имеется по одному упору 38. На формах 3 со стороны, обращенной к стойкам 33, имеются опоры 41.

Расстояния (по вертикали) между опорами 41 сложенных друг на друга, 5

20

35

40 тельности линии, она снаожена паке45,тировщиком форм, расположенным не50

3 144 форм 3 равны и определяются высотой формы. Расстояния (по вертикали) между упорами 38-40 несколько превышают расстояния между опорами 41 и не равны между собой, они увеличиваются книзу.

Рама 42 каждой формы 3 и формытележки 32 оснащена подпружиненными толкателями 43, которые смонтированы в местах расположения в формуемом

/ иэделии закладных ушек 44 для подьема готового изделия. На посту 6 выпрессовывания смонтированы гидродомкраты 45, расположенные соответственно размещению толкателей 43 в рамках форм и форм-тележек.

Линия работает следующим образом.

После термообработки пакет 2, состоящий из тележки 4 и размещенных на ней нескольких форм 3, выталкивается из щелевой камеры 14 на передаточную тележку 19, которая подъемником 16 поднимается на верхний ярус конвейерной линии и сталкивается на пост 1 первой ветви линии или перемещается на вторую ветвь линии. Здесь стойки 33 пакетировщика-разбирателя

21, поднимаясь, последовательно подхватывают своими упорами 38-40, верхние формы 3, освобождая нижнюю тележку 4, которая цепным конвейером перемещается на пост 5 разрезки струи напряженной арматуры.

При опускании стоек 33 в следующем такте работы линии нижняя форма

3 опускается непосредственно на роликовые направляющие 30 и перемещается на пост 6 резки струи напряженной арматуры. Так в каждом последующем такте происходит со всеми формами 3.

Таким образом, весь пакет 2 распределен по верхнему ярусу линии, после чего на пост 1 раскладки пакета форм из подъемника 16 поступает следующий пакет форм.

На постах 5-10 происходят следующие технологические операции: на посту 5 — резка концов арматуры; на посту 6 — распалубка иэделий; на посту 7 — чистка; на посту 8 — смазка форм; на постах 9 и 10 — укладка предназначенной арматуры манипулято-,. ром 27.

Тележки 4 и следующие за ней формы 3 с уложенной в них арматурой пе0731

1 редаются поочередно на посты сборки

11 в пакет и укладки 2 бетона. Эта операция происходит в следующей последовательности. Тележка 4, минуя пост 11, попадает на пост 12, где заполняется бетоном. Следующая эа ней пустая форма 3, находящаяся на посту 11, поднимается стойками 34.

При следующеи такте работы линии заполнения бетоном форма 4 на тележке 3 возвращается на пост 11 и на нее опускается пустая форма 3. При следующем шаге цепного конвейера на пост 12 поступает тележка с заполненной бетоном формой 3, несущая на себе пустую форму 3, а на пост 11 поступает очередная пустая форма 3, которую подвижные стойки 33 поднимают. Цикл повторяется.

Отформованный пакет 2 из заполненных бетоном форм 3, установленных на тележке 4, перемещается на пост 13, где выдерживается и затеи при помощи передаточной тележки 19 и снижателя 15 подается в щелевую камеру 14 .для термообработкп.

Формула и э о б р е т е н и я

Двухъярусная конвейерная лшшя для изготовления железобетонных изделий, содержащая расположенные на верхнем ярусе в технологической последовательности посты распалубки. съема готовых изделий, подготовки форм, укладки арматуры и фориования, привод для перемещения форм, щелевую камеру, расположенную в нижнем ярусе, подъемник и снижатель, смонтированные на противоположных концах линии, отличающаяся тем, что, с целью повышения производиподвижным соответственно перед постом фориования, и реверсивным рольгангом для передачи форм с поста подготовки на пост фориования, при этом пакетировщик смонтирован на основании и выполнен в виде установленных в вертикальных направляющих подвижных стоек с упораип, причем упоры контактируют с формами и шаг между упорами превышает шаг между формами, собранными в пакет.

1440731

1440731

Тираж 528

Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор И. Касарда

Заказ б133/19

Составитель Г.Корнюшин

Техред А.Кравчук Корректор В.Романенко