Устройство для пневматической подачи порошкообразного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к пневматическому транспортированию сыпучих материалов и может быть использовано, например , для пневмоподачи порошков в металлургии . Цель изобретения - повышение производительности. Устройство для пневматической подачи порошкообразного материала содержит емкость 1 с разгрузочной трубой 4, аэроднищем 7 и смесительной камерой 8, соЬбш,енной с источником сжатого газа посредством сопла с транспортным трубопроводом 9. Смесительная камера 8 выполнена в виде вертикальной щели с шириной , равной 1,0-1,5 диаметра транспортного трубопровода 9. Проходное сечение разгрузочной трубы 4 равно 8,3-12,5 проходного сечения транспортного трубопровода 9, а горизонтальное сечение разгрузочной трубы 4 в месте ее сообщения со смесительной камерой 8 представляет собой овальную щель, по ширине равную ширине щели смесительной камеры 8. Устройство работает следующим образом. В емкость 1 загружают материал. По окончании загрузки в верхнюю часть емкости 1 и под аэроднище 7 подается сжатый газ. Аэрированный материал через загрузочную трубу 4 поступает в смесительную камеру 8, где подхватывается струей сжатого газа, поступающего из сопла, и транспортируется в потоке газа по транспортному трубопроводу 9. Форма и размеры смесительной камеры 8 и разгрузочной трубы 4 позволяют повысить производительность устройства. 4 ил. а «g 00 Ю оо 15

СОЮЗ СОВЕТСКИХ

coLlHAëècTè÷EcHèõ

РЕСПУБЛИК

„„SU„„1440828 А ) (5g 4 В 65 G 53/40

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ДBTGPCHGMV СВИДЕТЕПЬСТБУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И- ОТКРЫТИЙ (21) 41 77432/23-11 (22) 02.01.87 (46) 30.11.88. Бюл. № 44 (71) Институт черной металлургии (72) Ю. И. Черевик, Г. Г. Подопригора, В. А. Вихлевщук, В. Ф. Поляков, Ю. Ф. Вяткин, С. В. Лепорский, А. П. Левенец, Н. А. Маслов, В. М. Водолазский, А. С. Стороженко, Д. Ю. Левин, А. Б. Страхов и С. А. Соловьев (53) 621.867 (088.8) (56) Авторское свидетельство СССР № 779213, кл. В 65 G 53/50, 1980. (54) УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОЙ ПОДАЧИ ПОРОШКООБРАЗНОГО

МАТЕРИАЛА (57) Изобретение относится к пневматическому транспортированию сыпучих материалов и может быть использовано, например, для пневмоподачи порошков в металлургии. Цель изобретения — повышение производительности. Устройство для пневматической подачи порошкообразного материала содержит емкость 1 с разгрузочной трубой 4, аэроднищем 7 и смесительной камерой 8, сообщенной с источником сжатого газа посредством сопла с транспортным трубопроводом 9. Смесительная камера 8 выполнена в виде вертикальной щели с шириной, равной 1,0 — 1,5 диаметра транспортного трубопровода 9. Проходное сечение разгрузочной трубы 4 равно 8,3 — 12,5 проходного сечения транспортного трубопровода 9, а горизонтальное сечение разгрузочной трубы 4 в месте ее сообщения со смесительной камерой 8 представляет собой овальную щель, по ширине равную ширине щели смесительной камеры 8. Устройство работает следующим образом. В емкость 1 загружают материал. По окончании загруз ки в верхнюю часть емкости 1 и под аэроднище 7 подается сжатый газ. Аэрированный материал через загрузочную трубу 4 поступает в смесительную камеру 8, где подхватывается струей сжатого газа, поступающего из сопла, и транспортируется в потоке газа по транспортному трубопроводу 9.

Форма и размеры смесительной камеры 8 и разгрузочной трубы 4 позволяют повысить производительность устройства. 4 ил.

1440828

Изобретение относится к пневмотранспорту сыпучих материалов, в частности к оборудованию для обработки чугуна и стали порошкообразными материалами, и может быть применено для производства чугуна и стали повышенного качества за счет рафинирования, микролегирования и доводки металла по химическому составу.

Цель изобретения — повышение производительности.

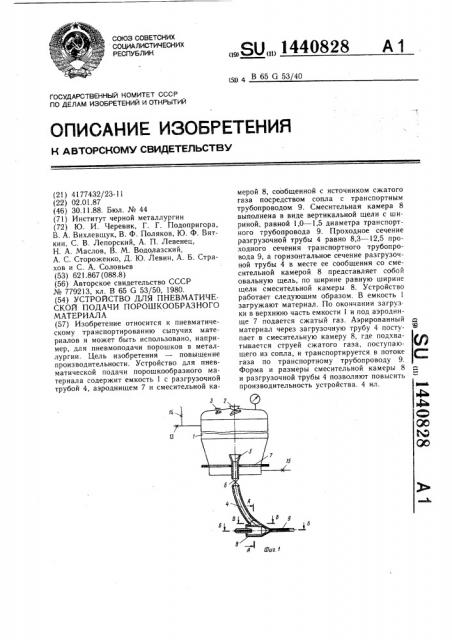

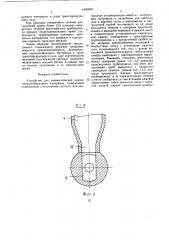

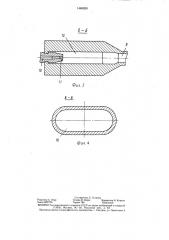

На фиг. 1 схематично изображено устройство для пневматической подачи порошкообразного материала в жидкий металл, общий вид; на фиг. 2 — сечение А-A на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1; на фиг. 4 — сечение В-В на фиг. l.

Устройство состоит из вертикальной емкости 1, снабженной загрузочным патрубком 2 и патрубком 3 для выпуска газа, разгрузочной трубы 4 с выводной воронкой 5 и запорным устройством 6, дутьевой коробки с аэроднищем 7, смесительной камеры 8, транспортного трубопровода 9, трубопровода 10 подвода сжатого газа-носителя, имеющего на конце сопло 11, входящее в полость 12 смесительной камеры 8. Емкость снабжена трубопроводами сброса газа с регулятором 13 и трубопроводом подачи газа с регулятором 14, на трубопроводе подвода газа в дутьевую камеру установлен регулятор 15.

Разгрузочная труба 4 нижним концом, поперечное сечение которого имеет форму овальной щели 16, соединяется с полостью 12 смесительной камеры 8.

Строительная камера 8 выполнена с полостью 12 в виде щели шириной, равной

1,0 в 1,5 диаметра транспортного трубопровода 9, а разгрузочная труба 4 в месте соединения с камерой 8 имеет форму овальной щели 16 с площадью поперечного сечения, равной площади поперечного сечения разгрузочной трубы, причем ширина овальной щели 16 выполнена равной ширине смесительной камеры 12, а площадь поперечного сечения разгрузочной трубы 4 выполнена равной 8,3 — 12,5 площади поперечного сечения транспортного трубопровода 9.

Устройство работает следующим образом.

Открывают загрузочный патрубок 2 и патрубок 3 для выпуска газа и производят загрузку порошкообразного материала в емкость 1, затем патрубки 2 и 3 и регулятор 13 сбрасывания давления закрывают и открывают регуляторы 14 и 15 соответственно набора давления и подачи газа на аэрацию.

После набора давления в емкости 1 закрывают регулятор 14 набора давления, подают сжатый газ-носитель по трубопроводу 10 подвода газа через сопло 11 в полость 12 камеры 8 и открывают запорное устройство 6.

Аэрированный порошкообразный материал через разгрузочную трубу 4 попадает в полость 12 смесительной камеры 8, захватывается струей газа-носителя, создаваемой

50 соплом 11, и далее подается по транспортному трубопроводу 9 к фурме, погруженной в металл для его продувки.

Смесительная камера 8, имея ширину, ограниченную 1,0 — 1,5 диаметрами транспортного трубопровода, не позволяет струе размываться (терять кинетическую энергию) в объеме материала, подающегося из разгрузочной трубы в камеру. Материал как бы ложится на струю газа-носителя, при этом щелевая конструкция камеры не позволяет возникать завихрениям струи при встрече с материалом, поскольку струя как бы сжата, стенками камеры и насыщение струи материалом происходит преимущественно в ее верхней зоне. Площадь поперечного сечения разгрузочной трубы 4, составляющая 8,3 — 12,5 площади поперечного сечения транспортного трубопровода и определенная опытным путем, позволяет обеспечить достаточную длину зоны контакта материала с несущей струей газа для обеспечения концентрации порошкообразного материала в струе транспортирующего газа в пределах 80 — 120 кг на 1 м газа.

Пределы ширины камеры, ограниченные

1,0 — 1,5 диаметрами транспортирующего трубопровода, определены опытным путем, при этом ширина смесительной камеры выбиралась близкой по размеру к периферийному диаметру струи газа-носителя. Ширина камеры в пределах, ограниченных 1,0 — 1,5 диаметрами транспортирующего трубопровода, выбирается в зависимости от типа сопла, применяемого для создания струп транспортирующего га а, при этом при цилиндрических соплах ширина камеры выбирается в пределах 1,0 — 1,3 диаметра транспортирующего трубопровода, а при использовании сопл типа сопла Лаваля этот предел расширяется и равен 1,0 — 1,5 диаметра транспортирующего трубогровода. При ширине камеры менее l 0 диаметра транспортирующего трубопровода происходит деформация струи газа стенками камеры, при этом концентрация материала в газе-носителе снижается. При ширине к",ìåðû более 1,5 диаметра транспортирующего трубопровода струя газа-носителя, начинает размываться в камере смесителя, возникают завихрения, в результате падает скорость струи газа и снижается концентрация материала в струе транспортирующего газа.

Площадь поперечного сечения разгрузочной трубы в пределах 8,3 — 12,5 площади поперечного сечения транспортного трубопровода также выбрана из условий максимального насыщения газа-носителя порошкообразным материалом, и пределы площади определены опытным путем.

При площади поперечного сечения разгрузочной трубы менее 8,3 площади поперечного сечения транспортного трубопровода снижается концентрация порошкосб1440828

Формула изобретения

55 разного материала в струе транспортирующего газа.

При площади поперечного сечения разгрузочной трубы более 12,5 площади поперечного сечения транспортного трубопровода процесс транспортирования теряет стабильность, трубопроводы начинают забиваться материалом, что приводит к нарушению процесса продувки металла.

Таким образом, использование предлагаемого технического решения позволяет повысить производительность, концентра цию порошкообразного материала в струе транспортирующего газа, дает значительную экономию газа-носителя (аргона), позволяет обрабатывать жидкий металл в ковшах при их полном заполнении и за минимальное время.

Устройство для пневматической подачи 20 порошкообразного материала, содержащее ,сообщенную с источником сжатого газа вертикально установленную емкость с загрузочным патрубком и патрубком для выпуска газа в верхней части и аэроднищем и разгрузочной трубой постоянного по ее длине проходного сечения с запорным приспособлением и выводной воронкой в нижней части и горизонтально установленную смесительную камеру, сообщенную с транспортным трубопроводом и с разгрузочной трубой через запорное приспособление последней и посредством сопла с источником сжатого газа, отличающееся тем, что, с целью повышения производительности, смесительная камера выполнена с вертикальными параллельными боковыми стенками, расстояние между которыми равно 1,0 — 1,5 диаметра транспортного трубопровода, при этом разгрузочная труба выполнена с площадью проходного сечения, равной 8,3 — 12,5 площади проходного сечения транспортного трубопровода, а ее горизонтальное сечение в месте сообщения со смесительной камерой представляет собой овальную щель с шириной, равной ширине смесительной камеры.

1440828

12

Составитель E. Гучкова

Редактор А. Огар Техред И. Верес Корректор Н. Король

Заказ 6027/24 Тираж 786 Подписное

ВНИИПИ Государственного комитета СССР по делам изобре7ений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4