Устройство для разделения шлакометаллической смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии и предназначено для разделения шлакометаллической смеси отходов после дробления. Цель изобретения - улучшение качества разделения шлакометаллической смеси отходов после дробления. На внутренней поверхности наклонно установленного вращающегося сетчатого барабана (Б) 1 закреплены продольные пластины (П) 2. Внутри Б 1 установлен с возможностью вращения в сторону, противоположную его вращению , лопастной ротор (Р) 3. Продольные П 2 размещены под углом 60-80° к плоскостям , касательным к поверхности Б 1 в местах их закрепления. Длина П 2 составляет 0,3-0,5 длины Б 1. Устр-во снабжено приемными емкостями 5, 6. Шлакометаллическая смесь подается на внутреннюю поверхность Б 1. Крупные куски смеси подхватываются П 2, поднимаются и под действием собственного веса падают на поверхность лопастного Р 3. При падении на Р 3 куски . смеси дробятся, при этом феррованадий & отделяется от шлака. Частицы измельченного шлака просыпаются через отверстия Б 1 в приемную емкость 5, а оставшийся феррованадий поступает в емкость 6. 2 ил. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5D 4 В 07 В 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ Д .4Ьд("ь.с3

pgp g,"," 1г."ЛБЫ

Бг!Б7001Е! A 1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4226962/29-03 (22) 09.03.87 (46) 07.12.88. Бюл. № 45 (71) Научно-производственное объединение

«Тулачермет» (72) Г. В. Винокуров, А. А. Голубев, М. Г. Дагаев, В. T. Комаров, Г. А. Лещенко, H. И. Денисов, В. В. Шарафутдинов, С. А. Клепиков, С. К. Голиков, О. Н. Бубнов и Е. П. Тишкин (53) 621.928.2 (088.8) (56) Авторское свидетельство СССР

¹ 1049122, кл. В 07 В 1/18, 1982.

Авторское свидетельство СССР № 778814, кл. В 07 В 1/14, 1975. (54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ

ШЛАКОМЕТАЛЛИЧЕСКОЙ СМЕСИ (57) Изобретение относится к черной металлургии и предназначено для разделения шлакометаллической смеси отходов после дробления. Цель изобретения — улучшение качества разделения шлакометаллической

„„SU„„1442272 A1 смеси отходов после дробления. На внутренней поверхности наклонно установленного вращающегося сетчатого барабана (Б) 1 закреплены продольные пластины (П) 2.

Внутри Б 1 установлен с возможностью вращения в сторону, противоположную его вращению, лопастной ротор (Р) 3. Продольные

П 2 оазмещены под углом 60 — 80 к плоскостям, касательным к поверхности Б 1 в местах их закрепления. Длина П 2 составляет 0,3 — 0,5 длины Б 1. Устр-во снабжено приемными емкостями 5, 6. Шлакометаллическая смесь подается на внутреннюю поверхность Б 1. Крупные куски смеси подхватываются П 2, поднимаются и под действием собственного веса падают на поверхность лопастного P 3. При падении на P 3 куски смеси дробятся, при этом феррованадий отделяется от шлака. Частицы измельченного шлака просыпаются через отверстия

Б 1 в приемную емкость 5, а оставшийся феррованадий поступает в емкость 6. 2 ил.

1442272

Формула изобретения

2С

Составитель Б. Левчаев

Редактор С. Патрушева Техред И. Верес Корректор В. Романенко

Заказ 6311/9 Тираж 569 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная 4

Изобретение относится к черной металлургии, в частности к конструкции устройств для разделения шлакометаллической смеси отходов после дробления.

Цель изобретения — улучшение качества разделения шлакометаллической смеси отходов после дробления.

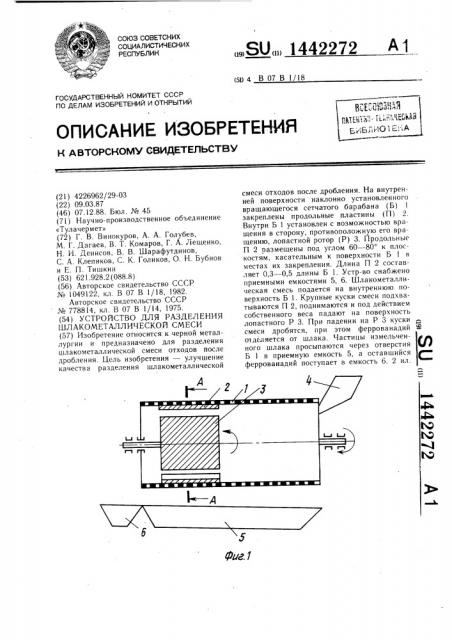

На фиг. 1 схематически изображено устройство, продольный разрез; на фиг. 2 сечение А-А на фиг. 1.

Устройство для разделения шлакометаллической смеси содержит наклонно установленный вращающийся сетчатый барабан 1.

На внутренней поверхности барабана 1 установлены продольные пластины 2, а внутри барабана 1 расположен лопастной ротор 3, установленный с возможностью вращения в сторону, противоположную вращению барабана 1. Кроме того, имеется лоток 4 для загрузки смеси и приемные емкости 5 и 6 для рассеянных компонентов. Продольные пластины 2 размещены под углом 60 — 80 к плоскостям, касательным к поверхности барабана 1 в местах их закрепления, а их длина составляет 0,3 — 0,5 длины барабана.

Устройство работает следующим образом.

Шлакометаллическая смесь, подлежащая разделению, через лоток 4 для загрузки подается на внутреннюю поверхность вращающегося сетчатого барабана 1. Эта смесь остается после дробления феррованадия и состоит из кусков шлака и феррованадия.

Куски феррованадия имеют форму пластин, на поверхности которых застыл шлак. Имеющиеся в смеси мелкие частицы шлака через отверстия сетчатого барабана просыпаются в приемную емкость 5. По мере перемещения смеси по внутренней поверхности барабана 1 происходит отставание частиц шлака. Крупньиве куски шлакометаллической смеси подхватываются продольными пластинами 2, поднимаются вверх, и под действием собственного веса эти куски падают на поверхность пластин лопастного ротора 3. При падении сверху на лопастной ротор 3 куски шлакометаллической смеси дробятся, что способствует отделению феррованадия от шлака. Частицы измельченного шлака, отбитые от феррованадия, просыпаются через

10 отверстия сетчатого барабана 1 в приемную емкость 5, а оставшийся феррованадий поступает в емкость 6. Вращение лопастного ротора 3 в сторону, противоположную вращению сетчатого барабана 1, улучшает дробление кусков шлакометаллической смеси и обеспечивает непрерывное перемешивание шлакометаллической смеси, в результате чего повышается эффективность разделения смеси.

Устройство для разделения шлакометаллической смеси, включающее наклонно установленный с возможностью вращения сетчатый барабан и продольные пластины, установленные на внутренней поверхности барабана, отличающееся тем, что, с целью улучшения качества разделения шлакометаллической смеси отходов после дробления, оно снабжено лопастным ротором, установленным внутри барабана с возможностью вращения в сторону, противоположную вращению барабана, при этом продольные пластины размещены под углом 60 — 80 к плоскостям, касательным к поверхности барабана в местах их закрепления, а их длина составляет не менее 0,3 длины барабана.