Способ очистки поверхности движущегося полосового проката

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной и цветной металлургии и обеспечивает повышение производительности и качества очистки движущегося проката. Способ заключается в том, что очищаемое изделие очищают в растворителях , затем в моющей жидкости и затем сушат. Перед сущкой удаляют пленку жидкости. В процессе удаления пленки жидкости обеспечивают механическое разрущение ее с помощью отжимных синтетических щеток со скоростью их вращения 9-14 м/с и удельным давлением на полосу О, 5-0,9 кг/см. 1 ил. о с

СОЮЗ CQBETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИХ (19) (П) А1 (51)4 В 08 В 1 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО.ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ н лвторсномч саидятепьствм (21) 4164029/25-12 (22) 28. 10. 86 (46) 07, 12.88. Бюл, У 45 (71) Филиал Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения им.А.И.Целикова, г. Славянск (72) А.Я.Занин, В.К.Фильчак, И.Ф.Рожненко и Н.М.Широков (53) 621,7,024 (088.8) (56) Крутоус Е.Б, и др. Техника мойки изделий в машиностроении, M.:Ìàшиностроение, 1969, с.175, 176. (54) СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ДВИЖУЩЕГОСЯ ПОЛОСОВОГО ПРОКАТА (57) Изобретение относится к области черной и цветной металлургии и обеспечивает повышение производительности и качества очистки движущегося проката, Способ заключается в том, что очищаемое изделие очищают в растворителях, затем в моющей жидкости и затем сушат, Перед сушкой удаляют пленку жидкости. В процессе удаления пленки жидкости обеспечивают механическое разрушение ее с помощью отжимных синтетических щеток со ско ростью их вращения 9-14 м/с и удельным давлением на полосу 0 5-0,9кг/см.

1 ил.

1442276

Изобретение относится к черной и цветной металлургии, используется в непрерывных агрегатах для очистки поверхности движущегося полосового проката (обезжиривание, травление, подготовка поверхности под плакирование, отжиг, нанесение защитных покрытий и др.), Целью изобретения является повыше- 1О ние производительности и качества очистки.

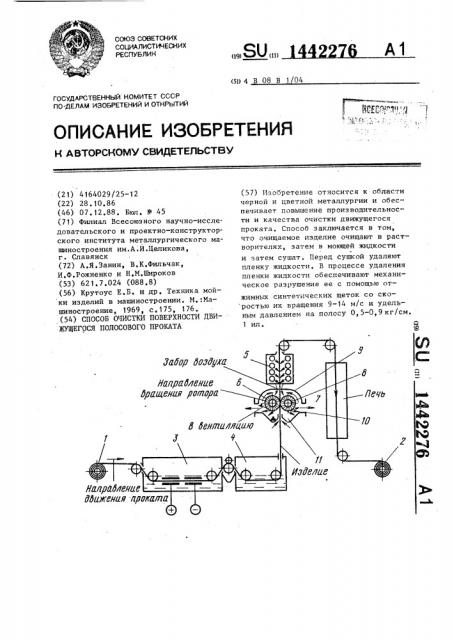

На чертеже изображена принципиальная схема обработки, Пример. Электрохимическая обработка движущегося полосового проката включает механизм транспортировки в виде разматывателя 1 и моталки

2, набор технологических ванн, в том числе ванну 3 электрохимической об- 20 работки, ванну 4 промывки, сушительную камеру 5, узел 6 механического разрушения и удаления слоя жидкости, который состоит из двух щеточных валов 7 с синтетическими щетками 8, ко- 25 жуха 9, с патрубками 10 для пневмотранспорта и сливными патрубками 11 жидкости, Способ очистки движущегося полосового проката реализуется следующим 30 образом.

После заправки полосы заполняют ванны 3 и 4 необходимыми растворами, подают напряжение на электроды ванt ны 3 электрохимической обработки, включают приводы вращения (не пока35 заны) щеточного вала 7 и механизмом поджима на упор (не показан) подводят щеточные валы 7 с синтетическими щетками таким образам, чтобы последние коснулись плоскости обрабатываемой полосы, включают средства транспортировки полосы — разматыватель 1 и моталку 2, Очищаемая полоса, выходя из ванн, несет на себе раствор в виде пленки, наложение напражения на полосу в зоне ванны электрохимической обработки 3 усиливает силу сцепления жидкости (раствора) с полосой эа счет поверхностного натяжения. По мере прохождения полосы через вращающиеся навстречу ее движению щеточные валы 7 с синтетическими щетками

8, последние. ударяют по пленке раствора, разрушают ее и вбирают в себя раствор, находящийся на полосе.

Благодаря быстрому вращению синтетических щеток 8 раствор, который они впитывают в себя в зоне соприкосновения с движущейся полосой, под действием центробежных сил отбрасывается с синтетического ворса, образуя туман. Наличие кожуха 9 не дает возможности распространяться туману в цех, а посредством патрубка для пневмотранспорта 10 раствор, удаленный с полосы в виде тумана, сразу отсасывается узлом пневмотранспорта, охватывающего ротор. Часть капель раствора ударяется о нижнюю часть кожуха 9, собирается в нижней его част ти и по сливным патрубкам 11 сливается в емкость ванны 4 промывки. По мере появления зазора между синтетическими щетками 8 (при их постепенном износе) и полосой щеточные валы 7 с синтетическими щетками 8 периодически подводят до соприкосновения с полосой (т.е ° корректируют натяг щетки относительно полосы). Для эффективного разрушения и удаления пленки рекомендуется линейную скорость вращения щеток принимать 9-14 м/с, а удельное давление щетки на полосу

0,5-0,9 кг на 1 см длины вдоль линии их контакта.

Эти параметры выбраны из условия, что наилучшее разрушение пленки возможно в случае достижения критических скоростей движения щетки ("твердое тело") относительно жидкости. В этом случае образуется эффект кавитации жидкости, взрыв пузырьков жидкости„

Таким образом, в предложенном способе рабочий режим основан на физическом эффекте кавитации.

Выбор предела скорости 9 м/с связан с тем, что существующая.минимальная. скорость электрохимической обработки равна 2 м/с, поэтому при вращении щеток "по ходу" проката (что

I требуется для тонких полос для исключения геометрических дефектов) фактическая (относительная) скорость щетки на полосе равна 9-2= 7 м/с.

Выбор скорости 14 м/с связан для высокоскоростных агрегатов, имеющих

5-7 м/с, тогда относитнльная скорость также равна 14-7 = 7 м/с, Скорость 7 м/с является нижним пределом возникновения кавитации.

Усилие прижима 0,5 - 0,9 кг/на 1 см длины выбрано экспериментально. Нижний предел 0,5 кг требуется для толстых пленок жидкости, а верхний предел 0,9 кг требуется для тонких пле2276

Формула и з о б р е т е н и я

Зц Способ очистки говерхности движущегося полосового проката, заключающийся в обр""áîòêå его в растворителях с послецующей гром анкой моющей ьъщкостью и сушкой. причем перед сушкой предварительно удалают пленку

3= жидкости, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности и качества очистки путем создания кавитации, в процессе удале40 ния пленки жицкости обеспечивают механическое разрушение ее с помощью вращающихся синтетических щеток, при этом линейная скорость вращения щетки составляет 9-14 м/с, а удельное давление щетки на полосу 0,5-0,9 кг/см.

Составитель А.Фомичева

Техред М.Ходанич Корректор Г.Решетник

Редактор С,Патрушева

Заказ 6329/10

Тираж 565

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4

144 нок, имеющих более сильное поверхностное натяжение.

Технологическая особенность предложенного удаления жидкости с поверхности заключается еще в следующем.

Известно, что наибольшую степень очистки дают электрохимические процессы, в том числе в режимах интенсивного электролиза и электролитной обработки. Чем чище полоса и чем больше напряжение прикладывается в процессе очистки, тем дольше сохраняется процесс сплошного смачивания пленки жидкости во времени (более

30 с). Пленка удерживается силами поверхностного напряжения и электрического поля.

Благодаря ударам синтетических щеток и кавитации сцепление жидкости с металлом мгновенно исчезает, жидкость стремится под действием сил поверхностного напряжения свернуться в шарики, которые синтетическими щетками при вращении захватываются и удаляются. Энергия удара щеток регулируется скоростью вращения шеток; длиной и диаметром синтетического ворса; диаметром щетки; силой пржкатия щеток к полосе.

Поеле предложенного способа удаления жидкости на выходе полосы в зону . сушильной камеры 5 на поверхности полосы остаются мельчайшие, тонкие следы влаги в виде муаров, которые легко испаряются при обдуве теплым воздухом. В некоторых случаях, когда запас тепла внутри полосы велик, сушка не требуется, что наблюдалось при промьпппенных испытаниях при обработке цветных металлов, например, меди.

К технологическим. преимуществам предложенного способа необходимо отнести: резкое сокращение температуры сушки, расхода горячего воздуха, шума; поверхность полосы имеет минимальное количество (равномерно расположенное по всей поверхности) остатков солей технологических растворов.

Это важно для повышения качества защитного покрытия против коррозии, так как остаточные соли являются акI кумуляторами при коррозионном процессе разрушения металла под покрытием.

Кроме того, в предлагаемом способе можно полностью исключить отжимные ролики гуммированные мягкой резиной, уменьшить эксплуатационные затраты, идущие на перегуммировку роликов, исключить простои эа счет уменьшения количества перевалок отжимных устройств и тем самым ловысить производительность агрегата.

20 Ожидаемый годовой экономический эффект от внедрения данного изобретения 72 тыс,руб, Предлагаемый способ обработки повыся ет качество поверхности изделий

25 и процент выхода годного, особенно цветных металлов,