Устройство для изготовления покрышек пневматических шин

Иллюстрации

Показать всеРеферат

Изобретение касается изготовления шин транспортных средств и предназначено для напс5жения протектора и боковин на каркас покрьшек методом литья под давлением. Цель изобретения - повьшение производительности. Для этого устройство снабжено средством для возвращения диаграфм 13 в исходное положение. Это средство выпол

СО103 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А2 (19) (11>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ .ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 1260242 (21) 4288080/31-05 (22) 21.07.8? (46) 07.12.88. Бюл. 9 45 (71) Ярославский политехнический институт (72) Ф.Ф.Неплохов, А.В.Хабаров, А.Н.Веткин, В.Н.Оборин, Н.Г.Бекин и М.Ю.Бондаренко (53) 678.057:678.065(088.8) (56) Авторское свидетельство СССР

9 1260242, кл. В 29 D 30/06, 1985. (Sl) 4 В 29 D 30/06, В 29 С 35/02, 45/02 (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

НОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН (57) Изобретение касается изготовления шин транспортньк средств и предназначено для наложения протектора и боковин на каркас покрыпек методом литья под давлением. Цель изобретения — повьапение производительности.

Для этого устройство снабжено средством для возвращения диаграфм 13 в исходное положение. Это средство выпол1442423 неко в виде полукольцевых частей 29.

Части 29 смонтированы на переходном узле 26 с возможностью поворота в вертикальной плоскости н имеют пазы для взаимодействия с радиальными ребрами 2? переходного узла. После заполнения формующей полости пресс-формы резиновой смесью 24 .литьевой узел

10 отводится от пресс-формы. Полукольцевые части 29 за рычаги 32 повоИзобретение относится к изготовлению шин транспортных средств, пред" назначено для наложения протектора и. боковин на каркас покрцшек методом литья под давлением и является усо-вершенствованием.изобретения по авт. св. У 1260242.

Цель изобретения — повышение производительности. 10

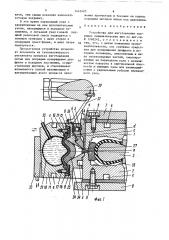

На фиг. 1 изображено предлагаемое устройство s рабочем положении на фиг. 2 — то же, в момент возвращения . диафрагмы в исходное .положение, на фиг. 3 — то же, поперечное сечение по15 экваториальной плоскости покрышки.

Устройство для изготовления покрышек пневматических шин содержит разьемную пресс-форму с кольцевой литникоой. щелью а по плоскости разъема верхей 1 и нижней 2 полуформ и с сердечником 3 переменной жесткости. Концентрично верхней полуформе 1 с возможностью аксиального перемещения установлена приводная запорная гильза 4 с аксиально подвижным относительно нее кольцевым вкладьппем 5. Перемещение вкладыша 5 относительно гильзы 4 ограничивается с помощью винта

6. Верхняя 1 и нижняя 2 полуформы прикреплены к верхней 7 и нижней 8 плитам с помощью болтов 9. В устройстве,имеется литьевой узел 10, который содержит кольцевой корпус, состоящий из разъемных полукольцевых эле- 35 ментов 11 и 12, смонтированных с возможностью радиального перемещения относительно пресс-формы, и расположенный в загрузочной камере корпуса рачиваются в вертикальной плоскости относительно осей 31 и заводятся в рабочую зону устройства. Их пазы взаимодействуют с ребрами 27, обеспечивая центрирование частей 29. Затем подводятся элементы 11 и части 29 воздействуют через диафрагмы 13 на герметичные камеры 21, выдавливая из них рабочую среду и возвращая диафрагмы в исходное положение. 3 ил. кольцевой плунжер, образованный эластичными дифрагмами 13 и 14, закрепленными по периметру на элементах 11 и 12. Диафрагмы 13 и 14 верхними и нижними относительно экваториальной плоскости покрышки бортами закреплены на элементах 11 и 12 с помощью кольцевых прижимов 15 и 16 и болтов о

17, а левыми и правыми концами — с помощью планок 18 и 19 и болтов 20.

Планки 18 приварены к элементам 11 и 12.

Привод кольцевого плунжера выполнен в виде герметичных камер 21 и 22, размещенных в полостях между полукольцевыми элементами 11 и 12 и диафрагмами 13 и 14. Камеры 21 и 22 имеют форму частей тора и снабжены средствами 23 для подачи в них под давлением рабочей среды, например масла.

Между литьевым узлом н пресс-формой расположен переходный узел, состоящий из разъемных полукольцевых частей 24, смонтированных с возможностью радиального перемещения относительно пресс-формы. Каждая из полукольцевых частей образована нижней 25 и верхней 26 обоймами, смежные торцы которых соединены между собой радиальными ребрами 27 и 28. Нижние 25 и верхние 26 обоймы имеют кольцевые пазы Ь дпя взаимодействия с кольцевыми прижимами 15 и 16. В верхних обоймах 26 выполнен еще н кольцевой паз с, а на кольцевом вкладьппе 5— кольцевой выступ d для взаимодейст" вия с пазом с. Так как кольцевой вкладьпп 5 имеет возможность относи1442423 тельного геремещения по запорной гильзе 4, то обеспечиваются надежное . центрирование и герметичное соединение переходного узла с пресс-фор5 мой. При этом, если во время работы устройства резиновая смесь попадает в систему: выступ Ь вЂ” паэ с, все равно обеспечиваются надежная стыковка и герметизация переходного уз- 10 ла.и пресс-формы за счет самоустаНовки вкладыша 5.

Устройство снабжено приспособлением для возвращения диафрагм в исходное положение, состояшим из оазьемных полукольцевых частей 29 и

30, смонтированных с возможностью поворота в вертикальной плоскости относительно оси 31 на переходном узле с помощью рычага 32 и имеющих

20 пазы для взаимодействия с радиальными ребрами 27 и 28 переходного узла.

Форма поперечного сечения каждой из полукольцевых частей 29 и 30 соответствует форме полости, образованной эластичными диафрагмами 13 и 14 в исходном. положении и радиальными ребрами 27 и 28 переходного узла.

Для нагрева пресс-формы в.верхней

1 и нижней 2 полуформах, элементах

11 и 12, нижних обоймах 24 переходного узла выполнены гнезда е для установки электронагревателей. Снаружи литьевой и переходный узлы и прессформа запираются охватывающим кольцом

33 с приводом (не показан). 35

Устройство работает следующим образом.

В исходном положении элементы 11 и 12 и полукольцевые части 24 переходного узла отведены от пресс-формы.

В загрузочную камеру вручную или с помощью шприц-машины закладывается резиновая смесь 34. Диафрагмы 13 и

14 находятся в исходном положении.

По центральной оси полуформ 1 и 2 устанавливается сердечник 3 с каркасом покрышки 35. После этого и к пресс-форме сначала подводятся с помощью привода кольцевые части пере50 ходного узла, а затем с помощью привода элементы 11 и 12 и запираются охватывающим кольцом 33. Запорная

Ф гильза 4 в это время находится в верхнем положении. При этом осуществляются центрирование и герметизация

55 литьевого и переходного узлов sa счет взаимодействия прижимов 15 и 16 с павами b| а переходного узла и прессформы — за счет взаимодействия выступа а с пазом с. После этого через средства 23 в полости камер 21 и 22 подается под давлением рабочая среда, вследствие чего камеры 21 и 22 увеличиваются в объеме, а диафрагмы 13 и 14 вытесняют резиновую смесь 34 в полость, ограниченную нижними 25 и верхними 26 обоймами и ребрами 27 и 28 переходного узла, а затем через кольцевую литниковую щель а — в формующую полость пресс-формы, образованную наружной поверхностью каркаса 35 и внутренней поверхностью полуформ 1 и 2. После заполнения формую щей полости опускается запорная гильза 4 и перекрывает литниковую щель а.

После этого нагнетание рабочей среды прекращается, давление в литьевом узле сбрасывается, опускается с помощью привода охватывакицее кольцо 33, а литьевой узел отводится с помощью привода. Избыток резиновой смеси Ос» тается в пространстве переходного узла, ограниченном нижними 25 и верхними 26 обоймами и ребрами 27 и 28.

С .помощью привода полукольцевые части 29 и 30 поворачиваются за рычаг 32 относительно оси 31, заводятся в рабочую зону устройства и центрируются по ребрам 27 и 28 переходного узла. После этого .с помощью привода к пресс-форме подводятся элементы 11 и 12 литьевого узла. При этом наружная поверхность полукольцевых частей 29 и 30 дополнительного узла воздействует на эластичные диафрагмы 13 и 14 и возвращает их в исходное положение, вытесняя рабочую среду иэ герметичных камер 21 и 22.

Затем литьевой узел отводится с помощью привода для заправки новой порцией резиновой смеси, полукольцевые части 29 и 30 дополнительного узла с помощью привода и рычага 32 поворачиваются относительно оси 31 на переходном узле н выводятся из рабочей зоны в исходное положение.

Переходный узел с избытком резино вой смеси отводится от пресс-формы с помощью привода.

После отвода литьевого и переходного узлов от пресс-формы в- ней про1 звод11тся вулканизации покрышки.

Когда покрышка свулканизуется, верхня; плита пресса 7 с верхней полу формой 1 и размещенной на ней запорной гильзой 4 и кладышем 5 поднима1442423

15

27 а д ются, тем самым позволяя извлекать готовую покрышку.

В это время переходный узел с закрепленным на нем дополнительным узлом, находящимся в исходном положении, и литьевой узел с новой порцией резиновой смеси подводятся с помощью приводов с двух сторон к следуняцей пресс-форме, и цикл литья повторяется.

Предлагаемое устройство позволяет исключить из технологического регламента процесса изготовления литых шин операцию возвращения диафрагм в исходное пол >жение, осуществляемую вручную, и обеспечивает возможность полной механизации и автоматизации всего процесса наложения протектора и боковин на каркас покрышки методом литья под давлением. ормула из обр етения

Устройство для изготовления покрышек пневматических шин по авт.св.

9 1260242, отличающееся тем, что, с целью повышения производительности,. оно снабжено средством для возвращения диафрагм в исходное положение, выполненным в виде полукольцевых частей, смонтированных на переходном узле с возможностью поворота в вертикальной плоскости и имеющих пазы для взаимодействия с радиальными ребрами переходного узла.

1442423

/В l0

Составитель В.Батурова

Техред А.Кравчук Корректор М. Максимишинец едактор А.Козориз

Подписное

Тираж 559

Заказ 6347/17

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4