Рольганг

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и м. б. использовано в дефектоскопии трубопрокатного производства. Цель - повышение произ-сти рольганга путем автоматической регулировки усилия прижатия роликов (Р) к транспортируемому изделию. На неподвижном основании конвейера расположена поворотная тяга 4, на концах которой на осях 11 и 12 уста; овлены Р. На основании 18 шарнирно закреплен корпус силового цилиндра (СЦ) 7, шток 6 которого шарнирно соединен с концом 15 тяги 4. Величика угла р между штоком 16 и перпендикуляром к тяге 4 определяется по формуле p aгctg(L/Я)-arcsin(d,t)/d), где L, Я - проекции на горизонтальную и вертикальную плоскости отрезка между шарнирами крепления СЦ П; dp - расстояние между опорными поверхностями Р; d - расстояние между осями 11 и 12 вращения Р. При включенном СЦ 17 шток 16 перемещается и вращает тягу 4 с Р до нх е трубопрокат 3. Затем СЦ 17 отк.яючается и выполняет роль демпфера. Соотношение усилий Ш на штоке 16 и со стороны Р на стабилизируемый прокат 3 определяется углом р. 3 ил

COOS СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„3442472 А1 дц4 65 Ci 13 ОО

ВСЕЫХИ.- .,:

ММ1К-;. -.;г <,-:.

LWibiiHQ .::, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4148725/27-03 (22) 24.09.86 (46) 07.12.88. Бюл. № 45 (71) Научно-производственное объединение по автоматизации горнорудных, металлургических предприятий и энергетических объектов черной металлургии «Днепрчерметавтоматика» (53) А. В. Малинка, А. С. Щепак, В. А. Заяц и С. Г. Шевченко (53) 621.867.6 (088.8) (56) Проспект фирмы NUKEN1, 1982. (54) РОЛЬГАНГ (57) Изобретение относится к прокатному производству и м. б. использовано в дефектоскопии трубопрокатного производства.

Цель — повышение произ-сти рольганга путем автоматической регулировки усилия прижатия роликов (P) к транспортируемому изделию. На неподвижном основании конвейера расположена поворотная тяга 4, на концах которой на осях 11 и 12 уста. овлены

P. На основании 18 шарнирно закреплен корпус силового „илиндра (СЦ) 1?, шток 16 которого шарнирно соединен с концом 15 тяги 4. Величина угла Р между штоком 16 и перпендикуляром к тяге 4 определяется по формуле P=arctg(L/H) — arcsin(dp/d), где

L, Н вЂ” проекции на горизонтальную и вертикальную плоскости отрезка между шарнирами крепления CU 17; dp — расстояние между опорными поверхностями Р; d -- расстояние между осями 11 и 12 вращения P.

При включенном СЦ! 7 шток 16 перемешается и врагцает тягу 4 с P до упора их - трубопрокат 3. Затем СЦ 17 отключае-, =я и выполняет роль демнфера. Соотношение усилий на штоке 16 и со стороны Р на стаоилизи руемый прокат 3 определяется у:лом р. 3 ил! 442472

Изобретение относится к области прокатного производства, в частности трубопрокатного производства, и может найти применение в дефектоскопии трубопрокатного производства.

Целью изобретения является повышение производительности рольганга путем автоматической регулировки усилия прижатия роликов к транспортируемому изделию.

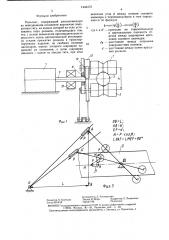

На фиг. 1 приведено устройство, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3— кинематическая схема устройства прижатия роликов к трубопрокату.

Рольганг содержит пару роликов 1 и 2, охватывающих трубопрокат 3. Ролики 1 и 2 установлены на концах двуплечей поворотной тяги 4. Нижний ролик 2 приводной, связанный валом 5, проходящим через центр тяжести 6 системы, с электроприводом 7.

На конце 8 вала 5 находится зубчатое колесо 9, которое входит в зацепление с колесом 10, установленным жестко на оси 11 ролика 2, смонтированной на тяге 4. Ролик 1 установлен на тяге 4 посредством оси 12.

На оси 12 ролика 1 установлен противовес 13

Посредством шарнира 14 один из концов 15 тяги 4 удлинен и шарнирно связан со штоком 16 силового цилиндра, например пневмоцилиндра 17, корпус которого шарнирно установлен на жестком основании 18. Устройство включает также опору 19 вала 5.

На фиг. 3 обозначены: Π— точка шарнирного закрепления корпуса пневмоцилиндра 17; D — ось вращения тяги 4; А,А — точки соединения тяги 4 со штоком !6 пневмоцилиндра 17; Е,Š— ось !2 вращения ролика 1; F,F — ось 11 вращения ролика 2.

При этом величина угла р между штоком 16 силового цилиндра и перпендикуляром к тяге определяется по формуле =агсig(— ) — агсsin(z где L, H — проекции на горизонтальную и вертикальную плоскости отрезка между шарнирами крепления силового цилиндра; ар — расстояние между опорными поверхностями роликов; а — расстояние между осями вращещения роликов.

Усилие воздействия што.;а !6 пневмоцилиндра 17 на тягу 4 .равно Р и направлено всегда вдо ь штока 16 пневмоцилиндра !7 (фиг. 3). Это усилие P воздействует на тягу 4

Вращающий момент на тяге 4 создается усилием N, величина которого определяется из силового треугольника разложения силы

P на две составляющие: перпендикулярно тяге 4 (N) и направленную вдоль тяги 4 (не обозначена). Усилие N определяется по формуле N=P.совр, где P — угол между векторами Р и N. Величина угла р, а следовательно, и усилия N изменяется в зависимости от взаимного положения штока 16 и тяги 4.

55 на так, ro при максима.чьном диаметре стабилизируемого проката а rctg(L/Н)=агсяп(др /d) и P=O, при этом N=P=Nmax.

При уменьшении d угол р увеличивается, соответственно уменьшается усилие N со стороны устройства на стабилизируемый прокат, т. е. устройство обеспечивает автоматическую регулировку усилия на стабилизируем ы и п р окат.

Угол р равен нулю только в одном положении. когда шток 16 и тяга 4 перпендикулярны, в этом случае усилие N=P и максимальное.

Во всех других взаимных положениях штока 16 и тяги 4 предлагаемого устройства 0 и N=P соф(Р. Устройство выполнено таким образом, что шток 16 и тяга 4 перпендикулярны в том случае, когда по рольгангу проходит трубопрокат 3 максимального диаметра. Регулировка усилия прижатия необходима в случае черезмерно большого усилия прижатия, так как трубопрокат 3 может потерять устойчивость и прогнуться, в случае малого — могут возникнуть зазоры между роликами 1 и 2 и трубопрокатом 3, что приведет к нарушению соосности оси 0 и про-!

5 дольной оси трубопроката 3, а это может повлечь за собой поломку механизмов„расположенных в зоне рольганга, например дефе ктос копов.

Устройство работает следующим образом.

20 Трубопрокат 3 подается на рольганг по его оси или справа. При этом ролики могут быть сведены, т. е. настроены на диаметр трубопроката 3, или разведены (если подача трубопроката 3 сбоку -- справа).

Включают пневмоцилиндр 17. Шток 16 пневмоцилиндра 17 перемещается, при этом он вращает тягу 4 вместе с роликами и 2 вокруг оси D до упора роликов 1 и 2 в трубопрокат 3. Затем пневмоцнлиндр 17 отключается и выполняет роль демпфера. Включают электропривод 7, вращение вала 5 передается на зубчатое колесо 9, которое входит в зацепление с зубчатым колесом 10, установленным на оси 11. Ось 11 свободно поворачивается (например, подшипниках) относительно тяги 4. Для обеспечения уравновешивания масс, вращающихся вокруг оси D, на оси 12 ролика 1 установлен противовес 13. Таким образом, рольганг обеспечивает соосную подачу трубопроката (например, в устройства дефектоскопии) и регулировку усилия сжатия трубопроката 3 ро40 ликами 1 и 2, что очень важно при транспортировке тонкостенных труб малого диаметра.

Соотношение усилий P на штоке пневмоцилиндра и N со стороны роликов на стая лизируемый прокат определяется углом

45 где (=a rctg(L/Н) — arcsin(dp /d);

d — расстояние между опорными поверхностями роликов или диаметр стабилизируемого проката.

Точка закрепления пневмоцилиндра выбра1442472

Формула изобретения

Составитель Л. Расторгуева

Редактор Л. Гратилло Техред И. Верес Корректор Л. Пилипенко

Заказ 6318/19 Тираж 786 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Рольганг, содержащий расположенную на неподвижном основании двуплечую поворотную тягу, на концах которой на осях установлена пара роликов, отличающийся тем, что, с целью повышения производительности рольганга путем автоматической регулировки усилия прижатия роликов к транспортируемому изделию, он снабжен силовым цилиндром, корпус которого шарнирно закреплен на основании, а шток шарнирно соединен с одним из концов тяги, при этом

4 величина угла р между штоком силового цилиндра и перпендикуляром к тяге определяется по формуле

/з=агс!х(— ) — агсып(), 5

ue L и Π— проекции на горизонтальную и вертикальную плоскости отрезка между шарнирами крепления силового цилиндра;

dp — расстояние между огорными поверхностями роликов;

d — расстояние между осями вращения роликов.