Способ зачистки заготовок проката

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, может быть использовано при отделке заготовок проката из углеродистых легированг1ых сталей преимущественно методом обдирочного шлифования абразивными кругами и является усовершенствованием основного изобретения по авт. ев, № 1255230. Цель изобретения - повышение выхода годной стали, обеспечение возможности автоматизации зачистки и снижение трудоемкости. Зачистку заготовки производят продольными проходами абразивного инструмента, начиная с середины грани и попеременно отступая к тому и другому краю, с одновременным регламентированным уменьшением глубины зачистки. Такая процедура зачистки максимально соответствует характеру залегания дефектов и позволяет избежать избыточного съема здорового металла, а простота процедуры позволяет легко автомат1гзировать процесс. 2 табл.. Аил. с &

СОЮЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК у 4 В 21 В 45/04

ОПИСАНЧЕ ИЗОБРЕТЕНИЯ 1 ", ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (6 I ) 1255230 (21) 4278497/23-02 (22) 26.05,87 (46) 5,12,88, Бюл. 11 - 46 (72) Б „I .- Карякин, С,Е.Якимов и В,L,Пуненок (53) 621 77.02.04 (088.8) (56) Авторское свидетельство СССР

Р 1255? 30, кл. В 21 В 45/04, 1984. (54) СПОСОБ ЗАЧИСТКИ ЗАГОТОВОК ПРОКАТА (57) Изобретение относится к прокатному производству, может быть использовано при отделке заготовок проката из углеродистых легированных сталей преимущественно методом обдирочногo шлифования абразивными круга„„SU„, 1444011 А 2 ми и является усовершенствованием основного изобретения по авт. св.

Р 1255230. Цель изобретения — повышение выхода годной стали, обеспечение возможности автоматизации зачис-:— ки и снижение трудоемкости, Зачистку заготовки производят продольными проходами абразивного инструмента, на" чиная с середины грани и попеременно отступая к тому и другому краю, с одновременннм регламентированным уменьшением глубины зачистки. Такая процедура зачистки максимально соответствует характеру залегания дефектов и позволяет избежать избыточного съема здорового металла, а простота с процедуры позволяет легко автоматизировать процесс. 2 табл., 4ил.

1444011

Изобретение относится к прокатному производству, может быть использовано при отделке заготовок проката иэ углеродистых легированных сталей, преимущественно, методом обдирочного шпифования абразивными кругами и является усовершенствованием основного изобретения по авт. св. »!21255230.

Цель изобретения повышение выхода годной стали, обеспечение возможности автоматизации зачистки и снижение трудоемкости.

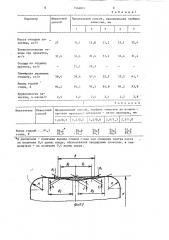

На фиге! показано сечение заготовки с одной плоской гранью, на котог 15 рой снят слой дефектного металла эа три прохода абразивного круга; на фиг. 2 — то же, за пять проходов абразивного круга; на фиг.3 — сечение заготовки с выпуклой гранью и 20 снятым дефектным слоем за три прохода; на фиг.4 -- то же, на заготовке с вогнутой гранью.

Способ осуществляют следующим образом. 25

Прокатанную на блюминге, слябинге или непрерывном эаготовочном стане заготовку подвергают обдировочному шлифованию абразивными кругами на эачистном стане, причем первый про- 30 ход круга производят по середине грани, снимая слой металла максимальной глубиной t, равной (0,0!+

+ 0,02)Н, где Н вЂ” высота заготовки в этом положении. Ширина "в" снято о слоя металла (хорда) при этом будет равна нелнчнне 2 -)2ЕЕ, -t где

Б, — радиус абразивного круга. Затем круг смещают в сторону одного из ребер на величину Ь, « <Ь/2 и произво- 40 дят второй проход, уменьшая глубину вреза круга в 1,5-2,5 раза, т.е. максимальной глубиной t, . Ширина Ь снятого слоя металла (см. фиг.2) без учета первого прохода составит 45 величину 2 2t К, -t . После этого вмещают в ту же сторону на величину Ь Ь /2 и снимают третий слой металла глубиной t которая меньше также в 1,5-2,5 раза. При необходи-50 мости в направлении этого ребра производят .в аналогичном порядке четвертый и т.д. проходы круга, затем в таг ком же порядке зачищают поверхность грани в направлении другого ребра., при этом общая масса снятого слоя металла должна с нижней стороны ограничиваться кривой линией, пересекающей грань в точках, отстоящих на расстоянии (1,0-2,0)R от ребер, где Rрадиус закругления ребер, т.е. в пределах, известных иэ основного изобретения. !!аксимальная глубина съема металла в середине . грани принята равной (0,01-0,02)H, т.к. при t < 0,01Н в заготовке остается много дефектов которые переходят в готовую продукцию, а При t ) 0,02Н снимается много годного металла; в том и другом случае снижается выход годной стали и увеличивается трудоемкость зачистки эа счет увеличения ее объемов. Глубину и t< в последующих проходах уменьшают каждый раэ в 1,5-2,5 раза и смещают центр круга на величину не более половины. ширины предыдущего прохода для того, чтобы обеспечить требуемый профиль кривой, известной из основного изобретения.

Заявленные в предложенном техническом решении параметры зачистки обеспечивают максимальный выход годной стали при возможности автоматизации процесса и снижении трудоемкости

Пример 1, Для проверки предложенного cnocoha зачистки из слитков стали 4х5 !Ч@С на стане "блюминг" 850 было прокатано 60 квадратных заготовок со стороной ?00 мм, длиной 3 м, радиусом закругления ребер 20 мм и средней массой заготовок 960 кг, Заготовки после прокатки зачищали на обдирно-шлифовальных станках

ВСЗ-157 с диаметром абразивного круга

600 мм, первые 10 заготовок зачищали известным способом согласно основному изобретению при максимальной глубине зачистки в середине грани 3 мм и плавном переходе.к незачищенной плоскости. Остальные заготовки разбивали на 5 партий по 10 штук и эачи" щали предложенным способом при глубине зачистки в середине грани 0,005 Н (1 мм), 0,01Н (2 мм), 0,015Н (3 мм), 0,02Н (4 MM) и 0,025Н (5 мм) . После зачистки партии взвешивали и определяли величину отходов зачистки, зачищенные заготовки прокатывали на . стане 450 на прутки диаметром 60 мм, в процессе прокатки определяли величину технологической обреэи. Прокатные прутки контролировали на наличие поверхностных дефектов, производили зачистку и определяли величину отход

14440! !

1(ак видно из табл.1, наибольший

5 выход годной стали и наименьшая трудоемкость зачистки наблюдаются в .интервале значения максимальной глубины зачистки в середине грани равной (0,01-0, 02) Н (2- 4 м11), где !О

Н вЂ” высота заготовки. Параметры остальных проходоь при известном значе ии t (глубина зачистки и смешение центра круга) выбирают из условия соблюде11ия профиля кривой„пересекаю- "!б щей грань в точках, отстоящих на расстояни,1 .,0-2.,0) В от ребер, г ve

К вЂ” радиус закругления ребер.

Согласно прим; .ру де111ектпьь и слой металла с каждой гра1:и удаляли за р пять проходов аоразигногD круга, во второй — пя;ом п-.охсдах глубину за истки уменьшали последовательно в 2 раза относительно соответствующих предьду1!1их проходов с получением с11мметри11 .ol о снятого слоя металла, % а центр круга смещали в туили другую сторону от середины грани на величи-. ну, рагную 0,4 длины хорды сегмента, образова-:;:.1ого предыдущим проходом.

Пример 2. Для определения

onтималь!-:ой глубинь1 зачистки во вто ром и последующих проходах и ее г ум ень щения о тн о сит ель и о пр едыдущих на стане 850 дополнительно по аналогичной технологии зачищали по 10 заготовок с глубиной зачистки в середине грани 3 мм, во втором — третьем и четвертом — пятом проходах глубину зачистки уменьшали последовательно 40 в 30; ".,5; 20; 15 и 1,3 раза (глубина зачистки во втором и третьем проходах 1,0; 1,2; 1,5; 2,0 и

2,3 мм, в четвертом и пятом проходах

0 3; 0,5; 0,8; 1,3 и 1,8 мм), центр 45 круга в этих проходах смещали относительно предыдущего сначала на ве-! личину 0,4длины хорды, затем на величину 0,6 длины хорды. Зачищенные партии прокатывали на стане 450 íà б0 прутки диаметром 60 мм, после йрокатЗОФормула изобретения

3 дов зачистки прутков. Результаты зачистки приведены в табл.1. ки и отделки определяли выход годной стали и сравнивали с известным способом. Результаты приведены в табл.2.

Как видно из табл.2, наибольший выход годной ".тали наблюдается при уменьшении г-.убпны зачистки Во втором — пятом проходах в 1,5-2,5 раза относительно предыдущих и смещении центра круга на величину не более половины длины хорды, образованной предыдущим проходом, В этих случаях выход годной стали превышает соответствующие величины в известном (по основному изобретению) способе.

Таким образом, предложенное тех-. ническое решение позволяет усовершенствовать известный способ, при этом выход -;одной стали увели п1вается пс О, 2-0,63, трудоемкость зачистки уменьшается на 0,1 0,4 н.часа/т. При заданчых параметрах возможна автомагизация процесса зачистки, т,к. процесс зачистки сводится к комбинации простых движений заготовки и абразивного круга (продольные проходы круга вдоль заготовки и поперечные его перемещения на определенную величину).

Способ зачистки заготовок проката по авт. ев. У 1255230, о т л и ч а ю— шийся тем, что, с целью повы» шения выхода годной стали, обеспеЧения возможности автоматизации зачистки и снижения трудоемкости, с каждой грани снимают слой металла за несколько ! продольных проходов абразивного круга, начиная с ее середины, причем в середине грани снимают слой металла максимальной глубиной, равйой (0,01

0,02)Н, где Н вЂ” высота заготовки, а в последующих проходах центр круга последовательно смещают от середины грани в ту и другую сторону иа вели-. чину не более половины длины хорды сегмента, образованного предыдущим проходом, при этом глубину зачистки в этих проходах уменьшают в 1,5—

2,5 раза.

14440!) Таблица

Предложеннй способ, максимальная глубина зачистки, мм

Параметр

7 Ò

15,8 21, 2 27, 1 30,4

Технологические от31 Ài 3l 4 31,4 31,4 31 4

10,3

21,1

57 4 52 5 58 5 61у7

58,6

58,4

94, 2 93,8

94,3 94,8

94,2

2,5 2,8

2ь1

2,4

2,5

3,7

Т а б л и ц а 2

Показатель Известный Предложенный способ, глубина зачистки во втором— способ третьем проходах/ четвертом — пятом проходах, мм

2,0/1,3

2,3/1,8

1 В числителе — величина выхода годной стали при смещении центра круга на величину 0,4 длины хорда, образованной предыдущим проходом, в знаменателе — на величину 0,6 длины хорда.

Масса отходон зачистки, KF/T ходы при прокатке, / кг/т

Отходы на отделку прутков, кг/т

Суммарная величина отходов, кг/т

Выход. годной стали, %.

Трудоемкость зачистки, н.часов/т

Выход .. годной = ., .94, 2 с тали, 7

Известный способ

94 2 л.

93,9

94 б

1 94,i

94 8

94,2

94 5 2.

-9lp 0

93 9

Л.

93,5

1444011

Составитель И.Зуев

Редактор К.Крупкина Техред А. Кравчук Корректор И.Муска

Заказ 6425/10 Тираж 467 Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфйческое предприятие, г, Ужгород, ул. Проектная, 4