Способ кинематического дробления стружки на станках с числовым программным управлением

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов резанием и может найти применение при кинематическом дроблении стружки на станках с числовым программным управлением. Целью изобретения является повьпиение качества обработанной поверхности X путем улучшения динамических характеристик процесса резания и повьшение производительности обработки при сохранении стойкости режушего инструмента. Резцу 1 помимо движения подачи по контуру детали 2 в направлении S сообщают дополнительные перемещения первоначально по вектору SOT, который представляет собой дугу сегмента с радиусом Ri, касательного к вектору основной подачи и однонаправленному с ним. Затем резец 1 отводится по вектору S;,, , представляющему собой хорду сегмента и направленному под углом с 10-20 к вектору Si в противоположном ему направлении. Далее резец перемещают по вектору 8цт , направленному по дуге сегмента в сторону основной подачи . 1 з.п, ф-лы, 5 ил., 1 табл. i (Л 4 4 4 О 00 О5

СООЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 23 В 1/00 25/02

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕКНЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4239228/25-08 (22) 29 ° 04.87 (46) 15. 12.88, Бюл, t - 46 (72) В.В. Алагуров, A. Н . Пуков и В.Н.Черепанов (53) 621. 941. 1 (088, 8) (56) Авторское свидетельство СССР

Р 1214327, кл. В 23 В 1/00, 1984. (54) СПОСОБ КИНЕИАТИЧЕ СКОГО ДРОБЛЕНИЯ СТРУЖКИ НА СТАНКАХ С ЧИСЛОВЫМ . ПРОГРАИИНЫИ УПРАВЛЕНИЕМ (57) Изобретение относится к области обработки металлов резанием и может найти применение при кинематическом дроблении стружки на станках с числовым программным управлением. Целью изобретения является повьпнение качества обработанной поверхности

„„SU,„, 1444086 А1 путем улучшения динамических характеристик процесса резания и повышение производительности обработки при сохранении стойкости режушего инструмента. Резцу 1 помимо движения подачи по контуру детали 2 в направлении S; сообщают дополнительные перемещения первоначально по вектору который представляет собой дугу сегмента с радиусом R;, касательного к вектору основной подачи и однонаправленному с ним. Затем резец

1 отводится по вектору К,, представляющему собой хорду сегмента и иапо равленному под углом М = 10-20 к вектору S. в противоположном ему направлении. Далее резец перемещают по вектору Sz,, направленному по дуге сегмента в сторону основной подачи. 1 з.п. ф-лы, 5 ил., 1 табл.

f444086

Изобретение относится к обработке металлов резанием и может найти применение при кинематическом дроблении стружки на станках с числовым программным управлением.

Цель изобретения — повышение качества обработанной поверхности путем улучшения динамических характеристик процесса резания и повышение производительности обработки при сохранении стойкости режущего инструмента.

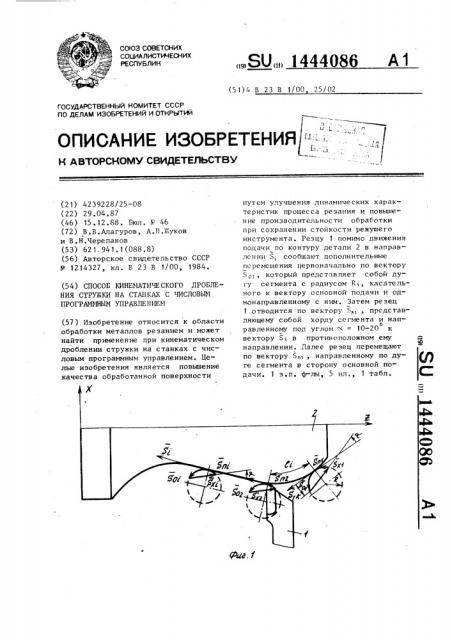

На фиг. 1 изображена общая схема перемещения режущего инструмента при 15 обработке контура детали; на фиг. 2 схема дополнительных перемещений резца по сегменту окружности, обеспечивающему прерывание стружки, на фиг. 3 — отвод режущего инструмента 20 от обрабатываемой поверхности по дуге сегмента на величину радиальных упругих деформаций системи СПИД,на фиг. 4 — отвод резца от поверхности резания по хорде сегмента, на 25 фиг. 5 — подвод резца к обрабатываемой поверхности по дуге окружности сегмента.

Способ осуществляют следующим образом. 30

Резцу i определенной конфигурации, например проходному, помимо движения подачи по контуру детали 2 в направлении $„ сообщают дополнительные перемещения, образующие векторный сегмент, который обеспечивает плавный отвод и подвод резца к обрабатываемой поверхности и гарантированный обрыв стружки. Первоначально резец перемещают по вектору .., который 40 представляет собой дугу сегмента с радиусом R,, касательного к н ктору основной подачи и направленного в сторону вектора основной подачи.

Укаэанные дополнительные перемещения в радиальном направлении по дуге сегмента на величину К радиальных упругих деформаций системы СПИД за счет плавного уменьшения глубины резания позволяют плавно уменьшить силу резания и нагрузку на систему

СПИД по сравнению с прототипом, имеющим более резкую разгрузку система. Радиус R дуги окружности может

55 быть установлен в пределах t y R К, где t — глубина резания, К вЂ” величина радиальных упругих деформаций системы СПИД, Затем резец на ускоренной подаче отводится по вектору S„„(ôèã. 4), представляющему собой хорду сегмента и направленному под углом л = 10—

20 к мгновенному вектору основной подачи, ; в противоположном ему направлении, обеспечивая отвод от поверхности резания и гарантированный обрыв стружки.

Далее резец по вектору Sn> направленному по дуге сегмента в сторону основной подачи, т.е. по дуге, опирающейся на укаэанную хорду, плавно подводят к обрабатываемой поверхности, обеспечивая более плавный выбор зазоров в винтовых парах кинематики станка.

Процесс резания возобновляется при более благоприятных условиях по касательной к окружности сегмента, постепенно нагружая систему СПИД за счет плавного роста припуска при перемещении по направлению вектора основной подачи S; на величину 1„, выбираемую в зависимости от необходимой длины стружки, определяемой физико-механическими свойствами обрабатываемого материала и режимами резания, после чего процесс прерывания струхки повторяется.

Предл;,.; аемый способ проверен на станке с ЧПУ мод. 16КЗОФЗ, оснащенном конт;рной системой ЧПУ Н22-1М и четырехпозиционным резцедержателем при обработке заготовки, представляющем собой вал с наружным диаметрои 5 50 мм, длиной 250 мм из материала сталь 12х18Н10Т на следующих режимах резания: глубина резания

0,5 мм, скорость резания V =— 3 м/мин, подача S = 0,24 мч/об. :1poi рамма обработки контура дета..н: с циклами стружкодробления была рассчитана с помощью системы автопрограммирования САП-СМ4 и записана на 8-дорожечную перфоленту.

Параметры дробления стружки следующие.

1. Радиус сегмента R = 0,5 мм.

Угол отвода резца о = Оо, 10, 20

35 (см. табл. 1-4) . Величина радиальных упругих деформаций системы

СПИД определена экспериментальным путем и составляет K = 0,15 мм.

2. R = 0,15 мм. о(= О, 10, 20, 35 (см. табл. 583. К = 0,15 мм, 1444086 ных перемещений резца и улучшить динамику работы оборудования. ! формулаизобретения

3. R = 0,3 мм, с = О, 1О, 20, 35 (см. табл.912). К = 0,15 мм.

4. Обработка по способу-прототипу (см. табл. 13). Угол отвода о(= 20

Результаты испытаний предлагаемого способа дробления стружки на различных режимах стружкодробления в сравнении со способом-прототи- 10 пом приведены в таблице.

Результаты проведенных испытаний, представленные в таблице, показали: при R = t = 0,5 мм обеспечивается высокое качество обрабатываемой 15 поверхности (примеры 2, 3), при К = К = 0,15 мм обеспечивается максимальная производительность (примеры 6, 7), прик=03мм (t) R К) обес- 2р печивается оптимальное сочетание показателей шероховатости и производительности (примеры 10, 11).

Результаты испытаний показывают, что применение предлагаемого способа (примеры 2, 3, 6, 7, 10, 11) позволяет повысить качество обрабатывамой поверхности на 66-757 и производительность обработки на 14-267 без снижения стойкости режущего инст- 30 румента по отношению к способупрототипу (пример 13) за счет дополнительных отводов режущего инструмента от обрабатываемой поверхности по сегменту, позволяющему получить более плавную траекторию дополнительШероховатость обработанной поверхности, мкм

Примечание л о95

1,02

104

10 20-24

1,02

2 0 5

118

1,02

4 0,5 35

Вре зание резца в обрабатываемую поверхность

116

1,01

23-27

23-27.

5 015 -О

124

1,01

6 0,15

1 0,5 -О 20-24

3 05 20 20-24

1. Способ кинематического дробления стружки на станках с числовым программным управлением, включающий перемещение режущего инструмента в направлении подачи и дополнительные перемещения для стружкодробления, отличающийся тем, что, с целью повышения качества обработанной поверхности путем улучшения динамических характеристик процесса резания и повЬ|шения производительности обработки при сохранении стойкости режущего инструмента, дополнительные перемещения осуществляют по дуге окружности, касательной к мгновенному вектору основной подачи, затем по хорде в противоположном мгновенному вектору подачи направлении под углом (10-20 к последнему, после чего по дуге окружности, опирающейся на указанную хорду, в направлении вектора основной подачи.

2. Спссоб по п, 1, о т л и ч а юшийся тем, что величину радиуса дуги окружности устанавливают в пределах р R - K, где R — радиус дуги окружности, глубина резания, К вЂ” величина радиальных упругих деформаций системы СПИД.

1444086

2 3

140

1,01

23-27

108

1 О1

114

1,01

1,01

126

100

1,00

34-43

7 0 15 20

8 0 15 35

9 03 -0

10 0 3 10

11 0 3 20

12 0 3 35

13 Обра- 20 ботка по способупрото-. типу

21-25

21-25

21-25

Продолжение таблицы

Врезание резца в обрабатываемую поверхность

Врезание резца в обрабатываемую поверхность

1444086

Составитель В.Семенов

Техред Л.Сердюкова Корректор М.Демчик

Редактор А.Долинич

Заказ 6431/14

Тираж 880

Подписное .-:

ВНИИПИ. Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4!5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4