Сопло к горелкам для электродуговой сварки в защитных газах

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному оборудованию и предназначено для использования при электродуговой и плазменной сварке и резке металлов в среде защитных газов. Цель изобретения - повышение срока службы сопла путем повьшения эффективности его охлаждения и снижения степени налипания брызг расплавленного металла на рабочую часть соппа. В полом корпусе сопла I расположено спиралевидное ребро 2, на обеих поверхностях которого выполнены выступы 3 и 4. Расстояние между выступами 3 и 4 увеличивается в направлении к нерабочему торцу сопла. Выступы 3 наклонены в одну сторону выступы 4 - в другую. Угол наклона-выступов 3 увеличивается в направлении к нерабочему торцу сопла, а угол наклона выступов 4 увеличивается к рабочему торцу сопла. Такое выполнение и расположение выступов 3 и 4 увеличивает поверхность теплообмена, увеличивает турбулизацию потока охлаждающей жидкости, следствием чего является выравнивание температуры по высоте сопла. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1% (И) .(51)4 В 23 K 9 16

ОПИСАНИЕ ИЗОБРЕТЕНИ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4103845/31-27 (22) 26,05.86 (46) 15.12.88. Бюл. № 46 (71) Украинский заочный политехничес" кий институт им. И.З.Соколова (72) В.В.Дмитрик, Д.И.Момот, А.Г.Хливняк и Н.А.Ильенко (53) 621.791.75.034 (088.8) (56) Авторское свидетельство СССР № 332964, кл. В 23 К 9/16, 1966.

Авторское свидетельство СССР № 694315, кл. В 23 К 9/16, 23.05.78.

Авторское свидетельство СССР № 194998, кл. В 23 К 9/16, 1966.

Авторское свидетельство СССР №- 1261762, кл. В 23 К 9/16, 1984 ° (54) СОПЛО К ГОРЕЛКАМ ДЛЯ ЭЛЕКТРОДУ

ГОБОИ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ (57) Изобретение относится к сварочному оборудованию и предназначено для использования при злектродуговой и плазменной сварке и резке металлов в среде защитных газов. Цель изобретения — повьппение срока службы сопла путем повьппения эффективности

его охлаждения и снижения степени налипання брызг расплавленного металла на рабочую часть сопла. В полом корпусе сопла 1 расположено спиралевидное ребро 2, на обеих поверхностях которого выполнены выступы 3 и 4. Расстояние между выступами

3 и 4 увеличивается в направлении к нерабочему торцу сопла. Выступы 3 наклонены в одну сторону, выступы 4— в другую. Угол наклона. выступов 3 увеличивается в направлении к нерабочему торцу сопла, а угол наклона выступов 4 увеличивается к рабочему с торцу сопла. Такое выполнение и расположение выступов 3 и 4 увеличивает поверхность теплообмена, увеличиваат турбуливацию потока оклатдаища» С жидкости, следствием чего является выравнивание температуры по высоте сопла. 1. з.п. ф-лы, 4 ил.

1444109

Изобретение относится к сварочному оборудованию и предназначено для использования при электродуговой и плазменной сварке и резке металлов в сре5 де защитных газов.

Цель изобретения — повьппение срока службы сопла путем повышения эффективности его охлаждения и сниже" ния степени налипания брызг расплав- 10 ленного металла на рабочую часть сопла.

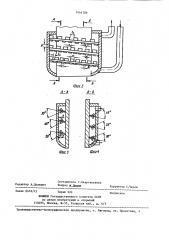

На фиг. l, представлено сопло, разрез; на фиг.2 — расположение выступов на спиралевидном ребре сопла; 15 на фиг.3 — изменение угла наклона выступов, расположенных на поверхности ребра, обращенной к рабочему торцу сопла, разрез А-А на фиг.2; на фиг.4 — то же, обращенной к нера- 20 бочему торцу сопла, разрез Б-Б на фиг.2.

Сопло l содержит полый корпус, в котором расположено спиралевидное 25 ребро 2, на верхней (обращенной к нерабочему торцу сопла) поверхности спиралевидного ребра имеются выступы 3, на нижней обращенной к рабочему тбрцу сопла поверхности спирале 30 видного ребра имеются выступы 4.

Спиралевидное ребро размещено в полости охлаждающей рубашки 5. В нижней части охлаждающей рубашки 5 расположен штуцер б для подвода охлаждающей жидкости, в верхней части охлажданицей рубашки 5 расположен штуцер 7 для отвода отработанной охлаждающей жидкости. Высота Н внутренней части охлаждакицей рубашки от 40 нижней рабочей части сопла до верх ней нерабочей сост авля ет 50 мм (фиг.1). Между соплом и охлаждающей рубашкой расположено спиралевидное ребро 2, образующее три витка и че- 45 тыре спиралевидные полости. Высота

h спиралевидного ребра составляет

3 мм. На верхней поверхности спиралевидного ребра (фиг.l, 2 и 4) расположены выступы 3, длина которых

m = 5 мм, высота р = 2 мм (фиг.2), толщина 1с 1 мм (фиг.3). Шаг между выступами 3 1 (фиг.2), расположенными на первом витке спиралевидного ребра со стороны рабочей части сопла, составляет 1< 1 мм, соответственно, на втором витке 1 2 мм, на третьем витке 1 3 мм, Угол наклона выступов 3 к поверхности первого витка спиралевидного ребра (фиг.4) составляет о

30, соответственно, выступов 3, расположенных на втором витке спиралевидо о ного ребра — 35, на третьем — 45

На нижней поверхности спиралевидного ребра расположены выступы 4 (фиг. l, 2 и 3), длина которых с = 3 мм (фиг.2), высота r = 1 мм, толщина и = 1 мм (фиг.3). Шаг 6 между выступами 4, расположенными на нижней поверхности первого витка спиралевидного ребра составил b = 1 мм, соответственно, на втором витке Ъ

= 2 мм, на третьем Ь = 3 мм. Угол з наклона выступов 4 к поверхности первого витка спиралевидного ребра сосо О тавил 50, второго — 40, третьего

30 (фиг.3).

Сверху спиралевидное ребро с расположенными на нем выступами закрыто охлаждающей рубашкой, При этом образуются спиралевидные полости с выступами, которые изменяют линии тока охлаждающей жидкости и таким образом увеличивают турбулизацию циркулирующей по спиралевидной полости сопла охлаждающей жидкости. Кроме того, наличие выступов, выполненных и расположенных указанным образом, уве-. личивает поверхность теплообмена, что также способствует увеличению интенсивности охлаждения нижних частей сопла и охлаждающей рубашки.

Указанный шаг между выступами, а также угол наклона пластинок и выступов к спиралевидному ребру выбраны потому, что для обеспечения охлаждения нижней рабочей части сопла и охладительной рубашки необходимо увеличение турбулиэации потока охлаждающей жидкости и поверхности теплообмена. Это происходит при приведенных выше конструктивных параметрах сопла.

Конструкция сопла горелки с шагом выступов, увеличивающимся от нижней рабочей части сопла к верхней периферийной, а также с меняющимися углами наклона выступов к спиралевидному ребру от нижней его части к верхней периферийной, создает турбулизацию циркулирующей по спиралевидной полости охлаждакицей жидкости, которая обеспечивает более эффективное охлаждение всей поверхности сопла. Конструктивное выполнение выступов увеличивает поверхность теплоотдачи, что

3

14441 обеспечивает одинаковую температуру по высоте сопла и охладительной рубашки. Такое конструктивное выполнение выступов позволяет снизить нали5 панне на нижнюю поверхность сопла брызг расплавленного металла.

Благодаря такому выполнению предложенная горелка обладает следующими свойствами: при сварке конструкций 10 средних и больших толщин на средних и повышенных режимах практически иск-. лючается налипание брызг расплавленного металла на нижние рабочие части сопла и охлаждающей рубашки. 15

Горелка работает следующим образ ом.

Одновременно с процессом сварки осуществляется охлаждение сопла горелки. По каналу штуцера 6 подается 20 охлаждающая жидкость, которая по спиралевидной полости омывает корпус сопла 1 и отводится по каналу штуцера 7.

Выполнение выступов на спиралевидном ребре с переменным шагом, соответст-< венно, составляющим 1-3 мм и 1-3 мм, а также с переменными углами наклона к поверхности спиралевидного ребра изменяющимися, соответственно, от

30 до 45 и от 50 до 30 позволяет 30 равномерно уменьшить нагрев нижней . части сопла и охлаждающей рубашки о до 5-15 С, вследствие чего брызги расплавленного металла практически не прилипают к их нижней части. Таким З5 образом, имеет место упорядоченное последовательное равномерное охлаждение сопла, что практически исключает налипание брызг расплавленного металла на нижнюю часть сопла и охлаждающей рубашки.

Производительность процесса свар-. ки при использовании горелки возросла на 3-7X °

Соппо использовали при сварке образцов из конструкционных сталей с

V-образной разделкой длиной 1000 мм, толщиной 35-45 мм при следующих чараметрах режима: Т = 450-800 А, напря09

4 жение U = 28-40 В, V = 25-50 м/ч, скорость подачи сварочной проволоки

V „ = 420-550 м/ч, диаметр электродной проволоки d „ = 2,0-2,5 мм. Средняя температура рабочей части соппа составила 5-15, диаметр налипших брызг составлял 0,5-1,1 мм, после непрерывной эксплуатации горелки с соплом в течение 5 ч.

Формул а изобретения

1, Сопло к горелкам для электродуговой сварки в защитных rasax, содержащее полый корпус, в полости которого расположено спиралевидное ребро, о т л и ч а ю щ е е с я тем, что, с целью повышения срока службы сопла путем повышения эффективности его охлаждения и снижения степени напипания брызг расплавленного металла на рабочую часть сопла, на поверхностях спирального ребра, выполнены наклонные выступы, выступы, р асположенные на разных поверхностях спирального ребра, наклонены в противоположные стороны, причем угол наклона выступов, расположенных на поверхности спирального ребра, обращенной к рабочему торцу, увеличивается от витка к витку в направлении к рабочему торцу, угол наклона выступов, расположенных с противопложной поверхности ребра, уменьшается в том же направлении, а расстояние между выступами увеличивается в направлении к нерабочему торцу сопла.

2, Соппо по п.1, о т л и ч а ю— щ е е с я тем что угол наклона выступов, расположенных на поверхности спирального ребра, обращенной к рабочему торцу, увеличивается от 30 до о

50, угол наклона выступов, расположенных с противоположной поверхности ребра, уменьшается в том же направлении от 45 до 30, а расстояние между выступами увеличивается от 1 до

3 толщин соответствующего выступа.

1444109

Б-Б

Составитель Г. Квартальнова

Техред М.Дидык

Редактор А. Долинич

Корректор С.Черни

Заказ 6433/15

Подписное

Тираж 922

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4