Устройство для подвески деталей в гальванических ваннах

Иллюстрации

Показать всеРеферат

Изобретение относится к гальванотехнике , в частности к анодированию деталей на автоматической линии, и может быть использовано для анодирования длинномерных деталей. Цель изобретения - повышение надежности ,контакта токоподвода между контактными пластинами и призмами при обработке длинномерных изделий. Достигается цель путем выполнения в призмах проушины прямоугольной формы, в которую входит захват. Имеющий возможность плоскопараллельного движения в вертикальной плоскости, при этом нижний свободный конец захвата имеет :серповидную форму, а верхний шарнирно связан с гайкой, перемещающейся относительно винта, вращаемого электроприводом. Увеличение плотности прилегания контактных пластин к поверхностям призм достига ется путем самоустановки пластин относительно сферической поверхности стакана, который поднимается пружи-- ной, регулируемой гайкой. 6 ил. I (Г.

СОЮЗ СОВЕТСКИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 С 25 D 17/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4250307/23-02 (22), 02.03 ° 87 (46) 15.12.88. Бюл. К - 46 (72) В.Ф.Мирошниченко, tn.Â.Êoñüìèí и Н.Н,Степанов (53) 621.3,035.225.2:

;621.867.154.6 (088.8) (56) Авторское свидетельство СССР

N 1211343, кл. С 25 D 17/08, 1984. .(54) УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ДЕТАЛЕЙ

В ГАЛЬВАНИЧЕСКИХ ВАННАХ (57) Изобретение относится к гальванотехнике, в частности к анодированию деталей на автоматической линии, и может быть использовано для анодирования длинномерных деталей. Цель изобретения — повышение надежности .контакта токоподвода между контактны„„SU„„1444404 А 1 ми пластинами и призмами при обработке длинномерных изделий. Достигается цель путем выполнения в призмах проушины прямоугольной формы, в которую входит захват. Имеющий возможность плоскопараллельного движения в вертикальной плоскости, при этом нижний свободный конец захвата имеет серповидную форму, а верхний шарнирно связан с гайкой, перемещающейся относительно винта, вращаемого

I, электроприводом. Увеличение плотности прилегания контактных пластин к поверхностям призм достига» ется путем самоустановки пластин относительно сферической поверхности стакана, который поднимается пружи»ной, регулируемой гайкой. 6 ил.

1444404

Изобретение относится к гальванотехнике, в частности к анодирование деталей из алюминиевых сплавов на автоматической линии, и может быть использовано для анодирования длинномерных деталей °

Целью изобретения является повышение надежности контакта токоподвода между контактными пластинами и призмами при обработке длинномерных изделий.

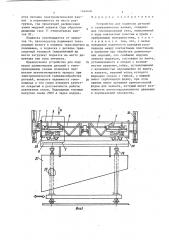

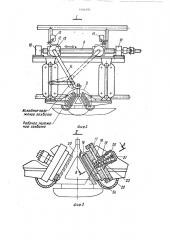

На фиг.1 схематически изображено устройство для подвески длинномерных деталей, общий вид; на фиг.2 узел 1 на фиг.l; на фиг.3 — узел II на фиг.2; на фиг.4 — вид А на фиг.l; на фиг.5 — разрез Б-Б на фиг.4; на фиг.б — разрез В-В на фиг.3.

Устройство для подвески длинномер- 20 ных деталей состоит из токоподводящей штанги 1 в виде сварной пространственной ферментной металлоконструкции из коррозионно-стойкого материала, злектропривода, состоящего из низко- 2-> вольтного электродвигателя 2, муфты 3, редуктора 4, двух рычажных систем 5 захвата подвески, трансмиссионных валов 6, контактного узла 7, под- вески 8. ЗО

Рычажная система захвата подвески (модуль захвата) состоит из винта 9, вращающегося в опорах 10, гайки 11, перемещающейся по винту, опорных катков 12 для разгрузки винта от изrибающих нагруэж, управляющего упора 13, захвата 14 путевых выклю-. чателей 15 и контактных узлов.

Контактный узел (фиг.3) включает в себя контактные пластины 16 10 с ребристой поверхностью, вкладыш 17, ограничитель 18, втулку 19, гайку

20, пружину 21 стакан 22, гибкие шины 23, контактные клеммы 24, призгу 25. Вкладыш 17 с контактными плас- 45 тинами 16 имеет возможность неэначительно смещаться относительно ограничителей 18 и поворачиваться вокруг точки а стакана 22. Пружины создают возможность мягкого демпфирования и взаимной ориентации пластин 16 с поверхностями призмы 25.

Контактные пластины 16 и боковые

Ь1 ебренные поверхности призм 25 выполнены иэ материала, обладающего малым удельным оммическим сопротивлением, например меди. С нижней стороны токоподводящей штанги 1 у ее торцов расположены контактные пластины 26, выполненные из меди для токоподвода к штанге при ее установке на электролитическую ванну, Навеска подвески 8 с закрепленными на ней деталями 27 на токоведущую штангу 1 производится следующим образом.

В исходном положении транспортная тележка 28 с подвеской 8, зафиксированной в конусных ловителях 29, находится на месте загрузки в линии автомата, Рычаги модулей захвата 14 находятся в исходном положении (см. фиг.2).

По заданной программе автооператор 30 подается на место загрузки и входит роликами контактного узла 7 в контакт с токоведущей штангой. За.питывается электропривод модулей захвата, гайки 11 из крайних правых (левых) положений перемещаются относительно вращающихся винтов до. срабатывания конечных выключателей

15 через управляющие упоры 13. Захваты 14, совершая сложное плоскопараллельное движение в вертикальной плоскости, захватывают призмы 25 подвески через проушины прямоугольной формы и подтягивают их до фиксации боковых поверхностей призм с поверхностями контактных пластин 16. За счет механического усилия и плавающих поджимаемых поверхностей обеспечивается надежный контакт по поверхностям соприкосновения.

Автооператор захватывает токоведущую штангу, перемещая каретки в вертикальной плоскости. Контактный узел 7 обесточивается, подвеска с деталями, зафиксированная в узлах модулей захвата подается в злектролитическую ванну. Через контактные пластины 26 токоведущей -штанги с токовых узлов ванны подается напряжение питания для гальванообработки изделий.

Подвод питания: контактные пластины 26 — металлоконструкция токоведущей штанги — контактные узлы 31 гибкие шины 23 — контактные клеммы

24 — контактные пластины 16 — поверх" ности призм 25 — подвеска 8 — деталь 27.

Разгрузка подвески с обработанными изделиями производится следующим образом.

Автооператор захватывает токоведущую штангу (предварительно отключ;

1444404 ется питание электролитической ванны) и перемещается на место разгрузки, где происходит расфиксация узлов модулей захвата (при обратном движении гаек 11 относительно винтов 9).

Подвеска освобождается от захватов 14. Автооператор поднимает токоведущую штангу в верхнее транспортное положение, а подвеска с деталью транспортной тележкой (аналогичной на месте загрузки) подается на место демонтажа вне зоны автомата.

Предлагаемое устройство для подвески длинномерных деталей с токопроводящими узлами позволяет полностью автоматизировать процесс при электролитической гальванообработке деталей, повысить надежность токоподвода и тем самым повысить качество покрытий и долговечность работы контактных узлов. Подводимые токовые нагрузки свыше 2000 А через модуль. формула и з о б р е т е н и я

Устройство для подвески деталей в гальванических ваннах, содержа5 щее токоподводящий узел, выполненный в виде контактных пластин и призм с оребренными поверхностями, о т л и— ч а ю щ е е с я тем, что, с целью повышения надежности контакта токоподвода между контактными пластинамм и призмами при обработке длинномерных изделий, оно снабжено модулем захвата подвески, состоящим из винта, 15 установленного в опорах с возможностью врашения,гайки, установленной с возможностью перемещения по винту, и захвата, верхний конец которого шарнирно связан с гайкой, а нижний

20 имеет серповидную форму, при этом призма имеет проушину прямоугольной формы для захвата, который имеет возможность плоскопараллельного движения в вертикальной плоскости.

1 444404

1444404 аи8Х

В-8. Составитель И.Саакова

Редактор Т.Лазоренко Техред JI.Ñåðäþêîâà Корректор А.Обручар

Заказ 6461/30

Тираж 622 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. ужгород, ул. Проектная, 4