Система автоматического управления электроприводом обжимного стана

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизации прокатного производства и может использоваться на обжимных станах при двухслитковой прокатке. Цель изобретения - повышение надежности работы электропривода и уменьшение износа оборудования путем снижения динамических нагрузок в электромеханической системе электропривода. С этой целью осуществляется переключение структуры регулятора 5 скорости с пропорционально-интегральной на пропорциональную при помощи шунтиро- .вания цепи обратной связи цепочкой из последовательно соединенных резистора 7 с регулируемым сопротивлением и резистора 8 с постоянням сопротивлением . Для осуществления плавных переключений предусмотрен интегратор 9. Моменты переключений определяются с помощью логического блока 10 управления, воспринимающего сигналы с датчика 13 направления прокатки , датчиков 11 и 12 положения слитков , датчика 15 статического тока и счетчика 16 слитков, 1 з. п. ф-лы, 2 ил. с $ (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1445829 A1 (51) 4 В 21 В 37/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4257164/31-02 (22) 04.06.87 (46) 23.12.88. Бюл. Р 47 (71) Харьковский политехнический институт им. В.И,Ленина (72) В,Д.Земляков, А,Г.Ровенский, С.А.Фисенко и В.С.Чикалов (53) 621.771,065(088.8) (56) Прокатка на блюминге. / Под ред. И.Я. Тарновского. — M. Металлургия, 1963, с. 392.

Лехов О.С. Динамические нагрузки в линии привода обжимных станов, M. Машиностроение, 1975, с. 184.

Авторское свидетельство СССР

N- 1130424, кл. В 21 В 37/00, 1983. изобре тения — повышение надежности работы электропривода и уменьшение износа оборудования путем снижения динамических нагрузок в электромеха" нической системе электропривода. С этой целью осуществляется переключение структуры регулятора 5 скорости с пропорционально-интегральной на пропорциональную при помощи шунтиро.вания цепи обратной связи цепочкой из последовательно соединенных резистора 7 с регулируемым сопротивлением и резистора 8 с постоянням сопротивлением. Для осуществления плавных переключений предусмотрен интегратор 9. Моменты переключений определяются с помощью логического блока

10 управления, воспринимающего сигналы с датчика 13 направления прокатки, датчиков 11 и 12 положения слитков, датчика 15 статического тока и счетчика 16 слитков . 1 з. п. ф-лы, 2 ил. (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ОБЖИМНОГО СТАНА (57) Изобретение относится к автоматизации прокатного производства и может использоваться на обжимных станах при двухслитковой прокатке. Цель

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 1445829

Изобретение относится к автоматизации прокатного производства и может быть использовано на обжимных станах при двухслитковой прокатке.

Целью изобретения является повышение надежности и уменьшение износа оборудования путем снижения динамических нагрузок в электромеханической системе электропривода. 1О

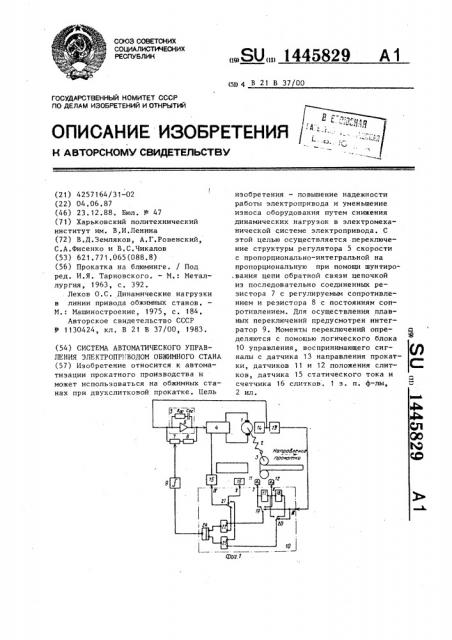

На фиг. 1 представлена структурная схема системы автоматического управления электроприводом обжимного стана; на фиг. 2 — временные диаграммы срабатываний элементов Системы. 15

Система автоматического управления электроприводом обжимного стана содержит электродвигатель 1, соединенный через механическую передачу

2 с валками 3 прокатной клети. 20

Электродвигатель 1 соединен с пэдчиненным контуром 4 регулирования тока. Контур регулирования скорости объединяет электродвигатель 1, контур 4 регенирования тока и регулятор скорости, состоящий из операционного усилителя 6 и RC-цепи обратной связи. Параллельно цепи обратной связи подсоединена цепочка, состоящая из соединенных последовательно ЗО резистора 7 с регулируемым сопротивлением и второго резистора 8 с постоянным сопротивлением. Управляющий вход резистора 7 подсоединен к выходу интегратора 9, вход которогс сое- 35 динен. с выходом логического блска 10 управления. Первый вход логического блока 10 управления, Первый вхсд логического блока 10 управления соединен с выходом первого датчика 11 по- 4О ложения слитка, расположенным перед прокатной клетью по ходу прокатки, второй вход — с выходом второго датчика 12 положения слитка, располо.женным за прокатной клетью но ходу 45 прокатки. Третий вход логического блока 10 управления соединен с выходом датчика 13 направления прокатки, вход которого соединен с выходом датчика 14 скорости и с входом регулятора 5 скорости. Четвертый вход логического блока 10 управления соединен с выходом датчика 15 статического тока, подсоединенного к подчиненному контуру 4 регулирования тока, а пятый вход — с выходом счетчика 16 слитков, Логический блок 10 управления содержит элементы ИЛИ НЕ 17 и 18, переключатели 19-21, элементы И 22 и 23 и RS-триггер 24, причем входы элементов ИЛИ-НЕ 17 и 18 соединены с первым и вторым входами логического блока 10 управления соответственно, а также с первым и вторым контактами переключателя 19 соответственно, Перекидной контакт переключателя 19 подсоединен к первому входу элемента

И 22. Выходы элементов ИЛИ-НЕ 17 и 18 соединены с первым и вторым контактами переключателя 20 соответственно, Перекидной контакт переключателя 20 подсоединен к первому входу элемента

И 23. Управляющие входы переключателей 19 и 20 соединены с третьим входом логического блока 10 управления.

Первый и второй входы переключателя 21 соединены с вторыми входами элементов И 22 и 23 соответственно. Выходы элементов И 22 и 23 подсоединены к входам RS-триггера 24, выход которого соединен с выходом логического блока 10 управления. Перекидной контакт переключателя 21 соединен с четвертым входом логического блока

10 управления, а управляющий вход— с пятым входом логического блока 10 управления.

Система управления электроприводом обжимного стана работает следующим образом

При направлении прокатки, указанном стрелкой на фиг. 1, напряжение на выходе датчика 13 направления прокатки и на выходе счетчика 16 слитков равно нулю, скорость электродвигателя 1 соответствует скорости захвата слитка, а ток равен току холостого хода, Напряжения на выходах датчиков 11 и 12 положения слитка соответствуют логической "1" ° При достижении передним концом первого слитка валков 3 клети обжимного стана, что соответствует моменту времени t на фнг. 2, напряжение на выходе датчика 11 положения слитка становится равным логическому "0". При этом состояние элементов логического блока 10 управления следующее. Напряжение логической "i с первого входа логического блока 10 управления через переключатель 19 подается на первый вход элемента И 22, а на первом входе элеи..«та И 23 напряжение отсутствует, т.е. равно логическому "0", так как он отключен от датчика 15 статического тока. На второй вход

1445829 элемента И 22 поступает напряжение логического "0" с выхода датчика 15 статического тока через перекидной контакт переключателя 21, а на управляющий вход переключателя 21 поступает напряжение логического "0" с пятого входа логического блока 10 управления.

На входах элементов И 22 и 23 нап- !Î ряжения равны логическому "0, на выходе RS-триггера 24 также появляется напряжение, равное логическому "0".

Таким образом в момент времени (фиг. 2) напряжение на выходе логического блока 10 управления равно нулю. Так как на входе интегратора 9 сигнал отсутствует, то на управляющем входе первого резистора 7 с регулируемым сопротивлением напряжение 20 равно нулю, При этом сопротивление резистора 7 имеет максимальную величину и значительно превышает сопротивление цепи обратной связи регуля— тора 5 скорости. Цепочка, состоящая из резисторов 7 и 8, не влияет на работу системы регулирования скорости.

Во время прокатки первого слитка напряжение на выходе датчика 15 ста- З0 тического тока равно логической

Напряжение на выходе логического блока 10 управления остается равным нулю, так как напряжение на выходе счетчика !6 слитков равно нулю, и перекидной контакт переключателя 21 соединяет выход датчика 15 статического тока с вторым входом элемента

И 22, на первом входе которого присутствует напряжение логического 40

"01, поступающее через переключатель

19 с выхода датчика 11 положения слитка. Поэтому на выходах элементов

И 22 и 23 напряжение не изменяется.

В данном положении система авто- 45 матического управления находится до момента времени t<, когда задний конец первого слитка достигает датчика 11 положения слитка. После срабатывания датчика 11 положения слитка В0 на его выходе появляется напряжение, равное логической " 1", которое поступает на первый вход элемента И 22, на втором входе которого присутствует сигнал логического "0", так как слиток продолжает находится в валках.

На выходе элемента И 22 появляется сигнал логической 1, поступающий на вход RS-триггера 24. RS-триггер

24 изменяет свое состояние и на его выходе появляется сигнал логической

"1". Этот сигнал поступает на вход интегратора 9. Напряжение на выходе интегратора 9 увеличивается с темпом, определяемым его постоянной интегрирования. Сопротивление резистора 7 изменяется с такой же постоянной времени до нуля. При этом сопротивление цепи обратной связи регулятора 5 скорости становится равным сопротивлению резистора 8. Коэффициент усиления регулятора 5 скорости плавно снижается до величины, о6условленной величиной сопротивления резистора 8, что обеспечивает уменьшение жесткости механической характеристики электропривода.

Таким образом при прокатке конца первого слитка структура регулятора

5 скорости изменяется с пропорционально-интегральной на пропорциональную с пониженным коэффициентом усиления, что обеспечивает подтормаживание электродвигателя 1 перед выходом из валков прокатной клети первого слитка. Тем самым осуществляется снижение динамических нагрузок в электромеханической системе электропривода и формируются благоприятные начальные условия для захвата второго слитка.

В момент времени t y (фиг. 2) передний конец второго слитка подходит к валкам и срабатывает датчик 11 положения слитка. На его выходе появляется сигнал логического "0". Перекидной контакт переключателя 21 соединяет выход датчика 15 статического тока с вторым входом элемента И 23 и на нем появляется напряжение логической "1".

На первом входе элемента И 23 напряжение равно логическому "0".

В момент времени (фиг. 2) передний конец второго слитка достигает датчика 12 положения слитка, на выходе которого появляется сигнал логического "0". При этом на первый вход элемента И 23 подается сигнал логической "1" с выхода элемента

ИЛИ вЂ 18. Таким образом на выходе элемента И 23 формируется сигнал логической "1", а на выходе RS-триггера 24 — сигнал логического "0". Это напряжение подается на вход интегратора 9, и на его выходе напряжение спадает к нулю, а сопротивление резистора 7 плавно изменяется от минимального значения до максимального.

1445829

Коэффициент усиления регулятора корости плавно восстанавливается, а жесткость механической характеристики восстанавливается до первоначальной.

Регулятор 5 скорости изменяет свою структуру на пропорциональную. Таким образом захват второго слитка происходит на мягкой механической характеристике электропривода без аварий- 10 ных бросков тока, которые могут привести к отказам электропривода, что повышает надежность его работы.

При изменении направления прокатки -на выходе датчика 13 направле:яия 15 .прокатки появляется сигнал логической "1" и переключатели 19 и 20 перебрасываются в другое положение, изменяя на противоположное подключение датчиков 11 и 12 положения слитка, 20

Во всем остальном система работает аналогично предыдущему пропуску слитков.

Предлагаемая система автоматического управления электроприводом обжимного стана в отличие от известной за счет снижения динамических нагру30К позволяет увеличить межремонтные циклы работы элементов и узлов глав-ной линии электропривода обжимного стана, т.е ° снизить простои. Кроме того, улучшение условий захвата слитка валками прокатной клети снижает вероятность пробуксовок и неустойчивых режимов прокатки, что способству- З5 ет повышению производительности обжимного стана. формула изобретения

1. Система автоматического управ-ления электроприводом обжимного стана, выполненным преимущественно по схеме подчиненного регулирования, содержащая контур регулирования ско- 45 рости с датчиком и регулятором скорости и подчиненный ему контур регулирования тока, датчик направления прокатки, два датчика положения слитка, расположенных перед прокаткой клетью и за ней соответственно, датчик статического тока, соединенный с подчиненным контуром регулирования тока, отличающаяся тем, что, с целью повышения надежности и уменьшения износа оборудования путем снижения динамических нагрузок в электромеханической системе электропривода, она снабжена логическим блоком управления, счетчиком слитков и интегратором, а параллельно цепи обратной связи регулятора скорости подсоединены соединенные последовательно два резистора, один из которых, регулируемый, — с выходом интегратора, вход которого соединен с выходом логического блока управления, входы которого соединены соответственно с выходами первого и второго датчиков положения слитка, датчика направления прокатки, датчика статического тока и счетчика слитков.

2. Система по и. 1, отличающ а я с я тем, что логический блок управления содержит два элемента

ИЛИ вЂ” HE два элемента И, триггер и блок из трех переключателей, причем выходом логического блока управления является RS-триггер, S-вход которого соединен с выходом первого элемента

И, первый вход которого через первый переключатель соединен с первым и вторым входами блока, первый вход втовторого элемента И через второй переключатель соединен с выходами элемен- * тов ИЛИ-НЕ, входы которых соединены с с первым и вторым входами блока, третий вход блока является первым управляющим входом, соединенным с первым и вторым переключателями, четвертый вход блока через третий переключатель соединен с вторыми входами элементов И, пятый вход блока является вторым управляющим входом, соединенным с третьим переключателем.

) 445829

Составитель А.Сергеев

Техред И,Верес Корректор М.Васильева

Редактор С.Пекарь

Заказ 6686/14

Тираж 467

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4