Способ определения склонности сварочных материалов к образованию дефектов

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, в частности к способу исследования свойств сварочных материалов на склон-j ность к образованию дефектов. Цель - изобретения - повьпаение точности оценки . Для этого изготавливают образ€1ц в виде пластины. В пластине вьшолняют переменные по глубине наклонные канавки на расстоянии друг от друга не менее длины сварочной ванны, длиной не менее длины сварочной ванны. Ширину И выбирают из условия И В - (0,2 - 0,5)В, где В - ширина наплавленного валика, мм, глубиной, изменяющейся в пределах 0,5-10,0 мм с шагом возрастания глубины каждой следующей канавки 0,5-0,6 мм. В результате в образце создаются условия, наиболее благоприятные с точки зрения возникновения дефектов. При этом дискретно имитируются возможные варианты зарождения дефектов. 2 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4242683/25-27 (22) 11.05.87 (46) 23.12.88. Бюл.1!1 47 (71) Научно-производственное объединение по технологии машиностроения

"ЦНИТИАШ" (72) О.С.Волобуев, Н.Н.Потапов, Ю.С.Волобуев, Ю.АеЖуравлев и В.Л.Соколов ,(53) 621.791.75.011(088.8) (56) Авторское свидетельство СССР

Р 361 037 р кле В 23 К 28/00е 1 977 а

Авторское свидетельство СССР ,М 454104, кл. В 23 К 28/00, 1972, (54) СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ СВАРОЧНЫХ МАТЕРИАЛОВ К ОБРАЗОВАНИЮ

ДЕФЕКТОВ (57) Изобретение относится к сварке, в частности к способу исследования

„,З0„„1445889 А 1 (51)4 В 23 К 28/Ооэ С 01 N 1/00 свойств сварочных материалов на склон-, .ность к образованию дефектов. Цель— изобретения — повышение точности оценки. Для этого изготавливают образец в виде пластины. В пластине выполняют переменные по глубине наклонные канавки на расстоянии друг от друга не менее длины сварочной ванны, длиной не менее длины сварочной ванны.

Ширину Н выбирают из условия Н =

=  — (0,2 — 0,5)B где  — ширина наплавленного валика, мм глубиной, изменяющейся в пределах 0,5-10,0 мм с шагом возрастания глубины каждой следующей канавки 0,5-0,6 мм. В результате s образце создаются условия, наиболее благоприятные с точки зрения возникновения дефектов. При этом дискретно имитируются возможные варианты зарождения деФектов. 2 ил.; 1 табл.

1445889

Изобретение относится к сварке и касается способов исследования свойств сварочных материалов с целью получения бездефектного наплавленного ме5 талла.

Целью изобретения является повышение точности оценки за счет обеспечения возможности оценки влияния физи ко-химических свойств сварочных мате- 10 риалов.

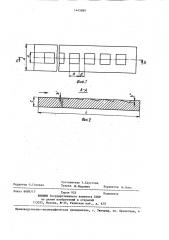

На фиг,1 представлен образец для испытаний; на фиг.2 — сечение А-A на фиг.1 (L — длина образца; А — ширина образца; С - толщина образца; а— длина углубляющейся канавки; Ь и Ъ

° t ц глубина канавок; d — расстояние между канавками).

Способ испытаний состоит в следующ -и е 20

Изготавливают образец в виде пластины с переменными по глубине наклонными канавками. Расстояние яежду канавками и длину выбирают равными длине сварочной ванны. Шаг возрастания . 25 глубины каждой следующей Канавки

0,5. — 0,6 мм, что связано с необходимостью точного фиксирования появления первого дефекта.

Ширину канавки (мм) выбирают из : ЗО условия

Н =  — (0,2 + 0,5) В, где  — ширина наплавленного валика, мм, 35 что продиктовано стремлением наиболее неблагоприятных условий для возникновения деф.ктов, а именно имитация дефектов и местах перекрытия валиков.

4О

При Н >  — (0,2 - 0,5) В нарушается условие имитации перекрытия валиков.

При Н В вЂ” (0,2 - 0,5) В имитация возможных дефектов происходит в высо-45 котемпературной зоне сварочной ванны, где их возникновение менее вероятно..

На полученный образец наплавляют контрольный шов.

Способ оценки склонности сварочных, материалов к образованию дефектов предусматривает испытание различных сварочных материалов и их сочетаний как с целью выбора наилучших комбинаций и способов сварки (наплавки),так и с цел"ю получения количественного критерия,q :.t идейки физико-химических свойств нов ьх материалов при их разработке и совершенствовании.

Сварочные материалы, например флюсы, обладают определенным уровнем физико-химических характеристик (вязкость, поверхностное натяжение, плотность, электропроводность и т.д.), которые в значительной степени изменяются в зависимости от состава флюса, а именно эти характеристики определяют склонность к образованию дефектов в наплавленном металле и характер протекания процесса сварки (наплавки) . Кроме того, способ выполнения сварочных или наплавочных работ определяет условия в сварочной ванне (максимальную температуру на границе металл — шлак газ, объем сварочной ванны, скорость охлаждения и кристаллизации наплавленного металла и т.д.),,что, в свою очередь, оказывает существенное вли . яние на изменения физико-химических характеристик и условия зарождения дефектов.

Изобретение позволяет создать условия, наиболее неблагоприятные с точки зрения возникновения дефектов. При этом дискре.но имитируются возможные варианты зарождения дефектов — натекание расплавленного металла на шлак, зашлаковка в местах перекрытия валиков и т.д. В результате неизбежно возникают дефекты, и чем раньше они появляются в процессе наплавки, тем в меньшей степени испытываемые материалы подходят для данного процесса.

Наиболее достоверно можно оценить ! склонность к возникновению шлаковых включений и пор, "îòîðûå, в свою очередь, вследствие разных коэффициентов линейного расширения шлака и металла и в случае их неблагоприятного сочетания приводят к возникновению трещин.

Пример. Изготавливают пластины размером 660 150 40 с 10 наклонными канавками длиной 40 мм, глубиной

0 5 — 5,0 мм с шагом изменения глубины 0,5 мм, расстояние между канавками 20 мм, ширина канавки 40 мм.

На пластины под опытными флюсами, построенными на базе различных шлаковых систем, выполняют наплавки одним и двумя ленточными электродамь, сечением 0,7 50. Наплавленные пластины разрезают вдоль валика в трех местах и подвергают визуальному осмотру и измерениям. Размер углубления, на котором образуется дефект (шлаковое вклю чение, пора, трещина и т,д,), а такж

Из таблицы следует, что наиболее благоприятным с точки зрения уменьшения вероятности образования дефектов при наплавке является процесс двухленточной наплавки под фпюсом, обеспечивающим преимущественно электрошлаковый процесс (опыт 2). Результаты таблицы показывают, что вероятность появления первого дефекта зависит как от состава флюса, так и способа ведения. процесса.

Диаметр Глубина шлакового канавки, включения, в которой мм появилась

Глубина канавки, в которой появилось

1лаковая основа сварочног Характер флюса процесса наплавки

Коли

Опыт чест во лент первая трещина, первое шлаковое включением мм

Практиче- 3,0 ски шла2,0

3 5

1 1

Са0-CaF<-8iO <-А1 0 ковый

Шлаковый 4, 0

4,5

1,0

2 2

3 1

2,1

2,5

3,5

Дуговой

СаО Mg0-À1 0 -SiOg

2,5

3,5

3,0 Дуговой, шлаковый

1,0

2,0

3,0

Дуговой

3,0

3,0

1,0 з 144 площадь этих включений служат количественным йоказателем при сравнительных испытаниях флюсов.

;Результаты испытаний представлены в таблице.

Таким образом, представленные данные свидетельствуют об эффективности определения склонности сварочных »а,териалов к образованию дефекта с по.мощью предлагаемого способа.

CaF -М:-:,:О-А1 <0 ySi0 у-Na<0

5889

Формула изобретения

Способ определения склонности сварочных материалов к образованию дефектов, при котором в образце выполняют канавку переменной глубины, заполняют ее наплавленным металлом и выявляют в нем наличие дефектов, о т л и ч а ю— шийся тем, что, с целью повышения точности оценки за счет обеспечения возможности оценки влияния физико-химических свойств сварочных материалов, в образце выполняют ряд пере" ,менных по глубине канавок на расстоянии одна от другой, равном не менее длины. сварочной ванны, каждую канавку выполняют g длиной не менее длины сварочной ванны, шириной Н, равной

В - (0,2 - 0,5)В. где В - ширина на плавленного шва, глубиной, равной

0,5 — 10,0 мм, с шагом возрастания . глубины каждой следующей канавки, рав. ным 0,5 — 0,6 мм, а за критерий оценки склонности к образованию дефектов принимают глубину сечения канавки, в котором образуется первый дефект.

1445889

Составитель 3.Хаустова

Техред М.Ходанич 1 орректор М.Поко

Редактор О.Головач

3 ак аз б б 89/1 7

Тираж 922 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. ужгород, ул. Проектная, 4