Аппарат кипящего слоя

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для термообработки ;материалов, обладающих повышенными адгезионными и когезионными свойствами, в кипящем слое и может быть использовано в промышленности строительных материалов , в химической, металлургической и других отраслях народного хозяйства . Цель изобретения - повьшение производительности аппарата и качеtt 8лажнни напяриоА ,S (И ladyxйозЗуя ства продукта при термообработке материалов с повыщенными адгезионными и когезионными свойствами. Для зтого аппарат кипящего слоя содержит футерованный корпус 1, топку 6 циклон 8 для очистки отходящих газов. Выхлопные сопла устройств 11, 12 для генерации ударно-взрывных волн расположены под газораспределительной решеткой 2 на расстоянии 2-10 диаметров выхлопного сопла от нижней плоскости решетки под углом 5-30 к ней и в нижней части загрузочного патрубка 4 на расстоянии от обреза патрубка, равном 2-5 его диаметрам, и под углом к его оси 15-40 , за счет чего предотвращается зарастание входного патрубка загрузочного бункера и газораспределительной решетки , обеспечивается стабильный.и равномерный режим термообработки, исключаются простои аппарата для очистки его внутренних поверхностей. 1 ил. (Л 4 4 Од Од MamepaOA Материал

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1446436 (50 4 27 В 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕН Я ":::.,:" .„,,„

К А BTOPCHGIVIV СВИДЕТЕЛЬСТВУ (21 ) 4245286/29-33 (22) 15.05.87 (46) 23.12 .88, Бюп. Ф 47 (71 ) Всесоюзный научно-исследовательский институт цементной промышленности (72) М.Я.Бикбау, Н.Я.Булатов, К.А.Ким, И,Н,Позднеев и Ж.А.Ибрагимов (53) 621,783.222(088.8) (56) Исламов К.m. Пуск и наладка печей химических заводов. — Л.: Химия, Ленинградское отделение, 1980, с. 214-215. (54) АППАРАТ КИПЯЩЕГО СЛОЯ (57) Изобретение относится к устройствам для термообработки:материалов, обладающих повышенными адгезионными и когезионными свойствами, в кипящем слое и может быть использовано в промышленности строительных матери-. алов, в химической, металлургической и других отраслях народного хозяйства. Цель изобретения — повышение производительности аппарата и качества продукта при термообработке материалов с повышенными адгезионными и когезионными свойствами. Для зто- го аппарат кипящего слоя содержит футеров анный корпус 1, топку 6 циклон 8 для очистки отходящих газов.

Выхлопные сопла устройств 11, 12 для генерации ударно-взрывных волн расположены под газораспределительной решеткой 2 на расстоянии 2-10 диаметров выхлопного сопла от нижней о плоскости решетки под углом 5-30 к ней и в нижней части загрузочного патрубка 4 на расстоянии от обреза патрубка, равном 2-5 его диаметрам, и под углом к его оси 15-40, за счет чего предотвращается зарастание входного патрубка загрузочного бункера и газораспределительной решетки, обеспечивается стабильный.и равномерный режим термообработки, исключаются простои аппарата для очистки его внутренних поверхностей.

1 ил.

1446436

Изобретение относится к устройствам для термообработки материалов в кипящем слое, преимущественно для материалов с повышенными адгезионны5 ми и когезионными свойствами, и может быть использовано в промьшитенности строитепьных материалов, химической, металлургической и других отраслях народного хозяйства. 10

Целью изобретения является повышение производительности аппарата и качества продукта при термообработке материалов с BOBMIIpHHbIMH адгезионными и когезионными свойствами. !5

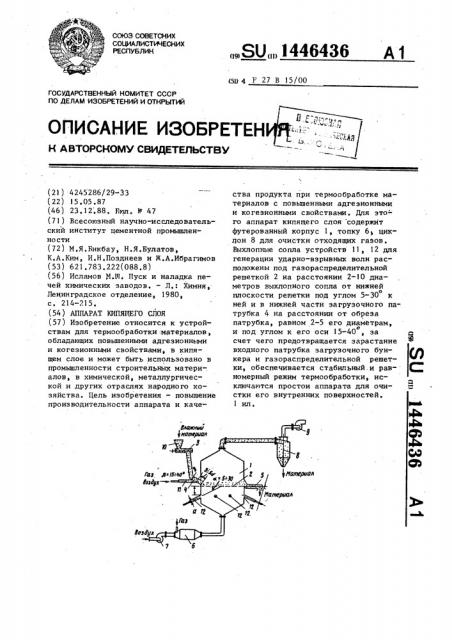

На чертеже представлена схема an" парата кипящего слоя.

Аппарат кипящего слоя содержит футерованный корпус l, газораспределитепьную решетку 2, загрузочное уст- 20 ройство 3 с загрузочным патрубком 4, разгрузочный патрубок 5, топку б с вентилятором 7 дпя подачи в нее воздуха, циклон 8 для очистки отходящих

/ газов и дымосос 9. Загрузочное уст- 25 ройство 3 соединено с загрузочным бункером 1О. Выхлопные сопла устройств

11 и 12 для генерации ударно-взрывных волн расположены под газораспределительной решеткой 2 на расстоя- Зр нии 2-10 диаметров выхлопного сопла от нижней плоскости решетки под уго лом 5-30 к ней и в нижней части загрузочного патрубка 4 на расстоянии от обреза патрубка, равном 2-5 его диаметрам, и под углом к его ocu

15-40

Количество выхлопных сопел устройств дпя генерации ударно-взрывных волн под решеткой может составлять 4g

1 — 10 и зависит от площади решетки.

Параметры расположения выхлопных.сопел устройств для генерации ударновзрывных волн, размещенных под газораспределительной решеткой, зависят 45 от площади решетки, угла ее наклона и свойств обрабатываемого материала.

При угле наклона сопла устройства для генерации ударно-взрывных волн о менее 5 к плоскости решетки уменьшается плошадь эффективного воздействия волны, при угле наклона сопла о более 30 уменьшается сила воздейст.вия волны, хотя и увеличивается площадь воздействия волны, так как эффективная площадь воздействия волны на перпендикулярную плоскость на расстоянии 10 d составляет 1(5-6)6) где d — диаметр сопла устройства для генерации ударно-взрывных волн, Высота ввода сопла от нижней плоскости решетки также определяется возможностью охвата волной всей поверхности решетки для эффективной очистки пор решетки от материала с определенной величиной слипаемости.

Установление сопла на высоте менее

26 от нижней поверхности решетки нецелесообразно, так как только на расстоянии более 2d от среза сопла ударновэрывная волка начинает принимать сферическую форму (т,е. начинается расширение asрывной волны), а при введении сопла на высоте более !Od от нижней плоскости решетки, воздействие волны существенно ослабевает, так как на этом расстоянии ударно" взрывная волна затухает и превраща-, ется в акустические колебания, которые не производят сильных механических воздействий в отличие от ударновзрывных волн.

При расположении выхлопного сопла устройства для генерации ударно-взрывных волн на расстоянии менее 2d загрузочного патрубка от его обреза снижается эффективность удаления отложений, образующихся на внутренней поверхности патрубка, так же как и при увеличении расстояния края вы" хлопного сопла от обреза патрубка более 5d патрубка.

Угол наклона сопла относительно оси загрузочного патрубка выбирается в зависимости от величины слипаемости обрабатываемых порошков. о

При угле наклона сопла менее 15 относительно оси патрубка уменьшается сила направленного воздействия взрывHblx волн на отложения, что требует увеличения мощности устройств для генерации ударно-взрывных волн, а при увеличении угла наклона сопла более о

40 эффективность воздействия волны также снижается за счет ее локализации на небольшом участке, так как в этом случае только часть волны отражается вдоль поверхности загрузочного патрубка и достигает входного отверстия.

Аппарат кипящего слоя работает следующим образом.

Из загрузочного бункера 10 через загрузочное устройство 3 во внутрь кор уса 1 аппарата загружается обра45

Составитель С.Прямкова

Редактор Г. Гербер Техред И.Верес- Корректор Г. Решетник

Заказ 6735/44 Тираж 561 Подписное

ВНИИПИ Государственного -комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з 14464 батываемьп1 материал (например, порошок — полуфабрикат монокальцийфосфата) на предварительно подготовленную виброкипящую подушку" .

Из топки 6 в подрешеточное пространство аппарата поступает энергоноситель, который просасывается через газораспределительную решетку 2 с помощью тягодутьевых устройств — вен- 10 тилятора 7 и дммососа 9.

При обработке материала энергоноситель продувается с необходимыми скоростью и напором для поддержания материала в кипящем состоянии. 15

"Кипящий" материал продвигается по решетке 2 эа счет ее наклона и за счет воздействия "подушки", а по достижении выгруэочного отверстия раз- . грузочного патрубка 5 удаляется из 20 аппарата.

Обработанный энергоноситель отсасывается дымосомом 9 через циклон

8, где очищается от пыли и выбрасывается в атмосферу. 25

При обработке материала, обладающего повьппенной слипаемо стью, происходит постепенное залипание отверстий газораспределительной решетки 2 и входного патрубка 4 загрузочного З0 устройства 3. Для предотвращения зарастания входной патрубок 4 загрузочного устройства подвергается периодическому воздействию ударно-взрывной волны, генерируемой устройством

10, В зависимости от адгезионных и когезионных свойств материала и режима обрастания решетки 2 устройство

1С для генерации ударно-взрывных волн может включаться в соответству- 4п ющем режиме, управляемом термодатчиками или датчиками тяги или напора.

Так при обработке монокальцийфосфатов во входном патрубке загрузочного бункера устанавливают тягомер (не обозначено). При зарастании отверстия патрубка показание тягомера уменьшается, при этом через регули36

4 ровочные реле вкгпочается устройство

11 для генерации ударно-взрывных волн. Устройство 12 для генерации ударно-взрывных волн под решеткой включается автоматически при повьппении температуры в верхнем объеме аппарата до заданного значения.

В предложенной конструкции аппарата кипящего слоя за счет использования устройств для генерации ударновзрывных волн обеспечивается поддержание в рабочем состоянии загрузочного устройства и газораспределительной решетки, что позволяет поддерживать стабильный и равномерный режим термообработки и получать материал повьппенного качества, повысить про--изводительность аппарата за счет стабилизации режима термообработки и исключения простоев на очистку.

Формула изо бретения

Аппарат кипящего слоя преимущественно для термообработки дисперсного материала, содержащий футерованный корпус, газораспределительную решетку, загрузочный и разгрузочный патрубки, топку, вентилятор, дымосос и циклон для очистки отходящих газов, о тл и ч а ю шийся тем, что, с целью повышения производительности аппарата и качества продукта при термообработке материалов с повышенными адгезионными и когезионными свойствами, он снабжен устройствами для генерации ударно-взрывных волн, выхлопные сопла которых расположены под газораспределительной решеткой на расстоянии 2-10 диаметров выхлопного сопла от нижней плоскости решетки под о углом 5-30 к ней и в нижней части загрузочного патрубка на расстоянии от обреза патрубка, равном 2-5 его диаметрам и под углом к его оси, равном 15-40