Устройство для подачи длинномерных заготовок в зону обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов подачи длинномерных заготовок к технологическому оборудованию. Цель изобретения - повышение точности позиционирования при перемепдении детали на позицию последующей обработки. Длинномерные заготовки, скатываясь по маятниковым рычагам, попадают на опорные ролики и перемещаются в сторону позиции обработки до взаимодействия с конечным включателем. После этого производится реверс враш,ения роликоб. Заготовка перемещается назад до контакта с освободившимся упором. Дальнейшее перемещение заготовки назад приводит к перемещению ползушки и штанги до взаимодействия с конечным выключателем, свидетельствующего о необходимом позиционировании заготовки. После обработки заготовки она освобождается и скатывается по маятниковым рычагам на позицию последующей обработки . Точность последующего позиционирования обеспечивается узлом фиксации штанги, состоящим из поворотной планки, связанной с маятниковым рычагом, которая удерживает штангу, и соответственно, заготовку от осевого смещения в момент перемещения заготовки для последующей обработки . 6 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5ц 4 В 21 Р 4300

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1346304 (21) 4259824/23-27 (22) 09.06.87 (46) 30.12.88. Бюл. № 48 (71) Специальное конструкторско-технологическое бюро компрессорного и холодиль- ного машиностроения (72) М. Г. Ротенберг, В. Б. Чап и И. А. Мороз (53) 621.979.062 (088.8) (56) Авторское свидетельство СССР № 1346304, кл. В 21 D 43/00, 1986. (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНЫХ ЗАГОТОВОК В ЗОНУ ОБРАБОТКИ (57) Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов подачи длинномерных заготовок к технологическому оборудованию. Цель изобретения — повышение точности позиционирования при перемещении детали на позицию последую„„SU„„1447494 A 2 щей обработки. Длинномерные заготовки, скатываясь по маятниковым рычагам, попадают на опорные ролики и перемещаются в сторону позиции обработки до взаимодействия с конечным включателем. После этого производится реверс вращения роликов. Заготовка перемещается назад до контакта с освободившимся упором. Дальнейшее перемещение заготовки назад приводит к перемещению ползушки и штанги до взаимодействия с конечным выключателем, свидетельстьующего о необходимом позиционировании заготовки. После обработки заготовки она освобождается и скатывается по маятниковым рычагам на позицию последующей обработки. Точность последующего позиционирования обеспечивается узлом фиксации штанги, состоящим из поворотной планки, связанной с маятниковым рычагом, которая удерживает штангу, и соответственно, заготовку от осевого смещения в момент перемещения заготовки для последующей обработки. 6 ил.

1447494

Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации процессов подачи длинномерных заготовок к технологическому оборудованию.

Пель изобретения — повышение точности позиционирования при перемещении детали на позицию последующей обработки.

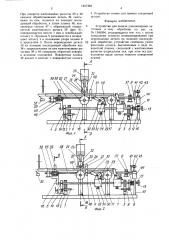

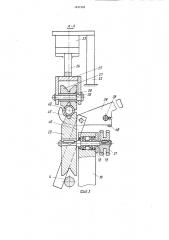

На фиг. 1 изображено устройство, общий вид, с незафиксированной штангой; на фиг. 2 — то же, с зафиксированной штангой; на фиг. 3 — — сечение А — А на фиг. 1; на фиг. 4 — сечение Б — Б на фиг. 2; на фиг. 5— положение механизмов устройства прн перемещении детали на позицию последующей обработки; на фиг. 6 — сечение  — В на фиг. 2.

Устройство содержит станину 1 с установленными на неи опорными кронштеинами

2 и 3, в которых выполнены расточки для направления штанги 4. На концевых шейках штанги установлены планки 5 и 6 со скалками 7 и 8, которые ориентируются в соответствующих расточках кронштейнов 2 и 3.

На штанге 4 установлена пружина 9, которая упирается с одной стороны в планку 6, а с другой в кронштейн 10, установленный на станине 1. Штанга 4 снабжена буртом 11 и резьбовой частью 12,,а которой .установлен маховик с рукояткой 13. Планка

5 снабжена лепестком 14, который входит в щель бесконтактного конечного выключателя

15. На станине 1 установлены также опоры

16 и 17, в расточках которых в подшипниках

18 установлены валы 19, нг которых установлены с одной стороны опорные ролики 20, а с другой — приводные звездочки 21 На кронштейне 22 установлен гидроцили«др 23, «а штоке 24 которого установлена вилка 25 с осью 26, на которой вращается ролик 27 с «одшипниковой втулкой 28. На штанге 4 установлены «олзушки 29, в проушинах которых на осях 30 установлены упоры 31, подпружиненные «ружинами 32. Угол поворота упоров 31 определен ограничителями 38. Ползушки 29 снабжечы фиксирующим ьинтом 34.

В зоне позиции обработки установлен конечный выключатель 35. 45

На станине 1 также закреплены кронштейны 36 и 37, в расточках которых размеUIcII вал 38 с закрепленными на нем маятниковыми рычагами 39 и 40. Торец вала 38 снабжен рычагом 41 с пальцем 42, связан«ым со штоком 43 гидроцилиндра 44. Маятниковый рычаг 39 посредством оси 45 связан с поворотной планкой 46 таким образом, что ось 45 расположена выше центра тяжести планки 46. Угол поворота планки 46 ollределен скосом 47. Маятниковые рычаги 39 и 40 имеют возможность осевой регулировки и фиксируются на валу 38 фиксирующими ви «та м и 48.

Устройство работает следующим образом.

В исходном положении (фиг. 1) штанга

4 находится в положении упора планки 6 в кронштен 3 под действием пружины 9. Упоры 31, установленные на ползушках 29, поворачиваются под весом детали 49, которая попадает на опорные ролики 20 устройства, скатываясь по маятниковым рычагам 39 и 40, закрепленным на валу 38. При этом поворотная планка 46, связанная с маятниковым рычагом 39 посредством оси 45, расположенной выше центра тяжести планки 46, лежит на поверхности штанги 4 (фиг. 3).

При опускании штока поршня со штоками 24 гидроцилиндра 23 ролик 27 прижимает деталь 49 к опорному ролику 20, и при вращении последнего посредством цепной передачи на звездочку 21 деталь 49 перемецается в сторону позиции обработки до нажатия передним торцом на конечный выключатель 35 (на фиг. 1 это положение детали 49 показано пунктиром). При этом задний тоpe«, освобождает упор 31 и последний под действием пружины 32 поворачивается до упора в ограничитель 33.

По команде от конечного выключателя 35 производится реверс вращения роликов и деталь перемешается назад до контакта с упором 31 (фиг. 2) .

Дальнейшее перемещение детали вызывает перемещение соответствующей ползушк«29 и вследствие фиксации последней на штанге 4 перемещение штанги 4 дз упора ее бурта 11 в кронштейн 10. При этом сжимается пружина 9, лепесток 14, установленный на «ланке 6, входи-. в щель бесконтактного коне п ого выключателя 15, а поворотная планка 46, теряя опору на поверхности штанги 4, поворачивается вокруг оси 45 и, перекрывая торец штанги 4 (фиг. 4), исключает возможность ее осевого перемещения.

Сигнал конечного выключателя 15 свидетельствует о достижении позиционирования торца детали 49. По этому сигналу производится фиксация детали 49 (механизм фиксации не показан) и последующая отрезка отхода. При необходимости получения другой длины детали 49 ее торец контактирует с другим упором 31 и т.д. После отрезки отхода происходит перемещение обрабатываемой детали 49 на позицию последующей обработки. При этом сначала прижимные ролики 27 отходят от обрабатываемой де тали 49, затем освобождает обрабатываему:.о деталь фиксирующее устройство (не

«оказано). Пружина 9 при этом не может разжаться и нарушить позиционирование обрабатываемой детали 49, так как поворотII!II l:..làíêà 46 фиксирует штангу 4 от осевого перемещения. Затем при перемещении штока 43 гидроцилиндра 44 вниз поворачивается рычаг 41, а следовательно, и вал 38 с маятниковыми рычагами 39 и 40 (фиг. 5).

1447494

При повороте маятниковых рычагов 39 и 40 сначала обрабатываемая деталь 49, скатываясь по ним, подается на позицию последующей обработки, а затем планка 46, контактируя скосом 47 с образующей поверхностью маятникового рычага 39 (фиг. 6), поворачивается вместе с ним и освобождает штангу 4. Пружина 9 разжимается и возвращает штангу 4 в положение упора планки 6 в кронштейн 3. После перемещения детали

49 на позицию последующей обработки вал

38 с закрепленными на нем маятниковыми рычагами 39 и 40 совершает обратный поворот в исходное положение. Поворотная планка

46 входит в контакт с поверхностью штанги

4. Устройство готово для приема следующей детали.

Формула изобретения

5 Устройство для подачи длинномерных заготовок в зону обработки по авт. св. № 1346304, отличающееся тем, что, с целью повышения точности позиционирования при перемещении детали на позицию последую10 щей обработки, устройство снабжено узлом фиксации штанги, выполненным в виде поворотной планки, связанной с маятниковым рычагом посредством оси, при этом ось расположена выше центра тяжести поворотной планки.

1447494

1447494

1447494

Составитель М. Поляков

Редактор А. Огар Техред И. Верес Корректор Л. Патай

Заказ 6713/10 Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4