Способ получения изделий радиальным выдавливанием

Иллюстрации

Показать всеРеферат

Изобретение отиосится к обработке металлов давлением, в частности к получению деталей радиальным выдавливанием. Цель изобретения - повышение качества изделий и снижение расхода металла. Первоначально осевым деформируюшим усилием выдавливают металл в двух противоположных радиальных разнесенных по высоте направлениях. Затем совмешают по высоте верхний и нижних объемы вытесненного металла. После этого весь объем верхней части вытесненного металла перемещают в сторону нижней части металла. Процесс деформирования заготовки осиован на схеме деформирования сдвигом в равноканальной матрице с одновремеиным изменением направлеиия течения металла. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 дд 4 В 21 Л 5 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4132550/25-27 (22) 11.07.86 (46) 30.12.88. Бюл. ¹ 48

f71) Научно-производственное объединение. по технологии машиностроения

72) С. М. Вайцехович, Э. Б. Ашрафьян, . А. Мишулин, С. А. Стебунов, В. Г. Михайлов и М. В. Романихин (53) 621.073 (088.8) (56) Авторское свидетельство СССР № 703203, кл. В 21 J 5/00, 1977. (54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ

РАДИАЛЬНЫМ ВЫДАВЛИВАНИЕМ (57) Изобретение относится к обработке металлов давлением, в частности к получению

„„SU „„1447508 деталей радиальным выдавливанием. Цель изобретения — повышение качества изделий и снижение расхода металла. Первоначально осевым деформирующим усилием выдавливают металл в двух противоположных радиальных разнесенных по высоте направлениях. Затем совмещают по высоте верхний и нижних объемы вытесненного металла. После этого весь объем верхней части вытесненного металла перемещают в сторону нижней части металла. Процесс деформирования заготовки основан на схеме деформирования сдвигом в равноканальной матрице с одновременным изменением направления течения металла. 5 ил.

1447508

К= — P — Т, Рпрф= Рпu 8= Рй8.

V=KVAou

Изобретение относится к обработке металлов давлением, а именно к способам изготовления заготовок радиальным выдавливанием.

Целью изобретения является повышение качества получаемых изделий и снижение расхода металла.

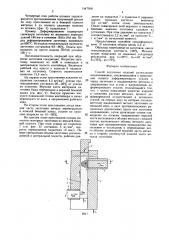

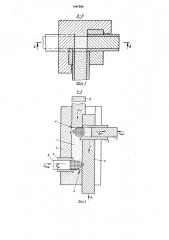

На фиг. 1 изображена схема процесса в начальной стадии; на фиг. 2 — сечение

А — А на фиг. 1; на фиг. 3 — сечение Б —.-Б на фиг. 2 (промежуточная стадия); на фиг. 4 —то же (промежуточная стадия); на фиг. 5— то же (конечная стадия).

Способ осуществляют следующим образом.

Заготовку 1 размещают в рабочей полости штампа (фиг. 1), образованной корпусом 2 и подвижной планкой 3. В корпусе штампа расположена матрица 4, в подвижной планке 3 — втулка 5. В матрице 4 и втулке 5 установлены толкатели 7 и 8, к которым приложено противодавление.

Подвижная планка 3 имеет возможность упругого перемещения в направлении рабочего хода ступенчатого пуансона 6, при этом усилие Р, создаваемое упругим элементом, поддерживающим подвижную пл рику 3, больше или равно усилию пластической деформации материала заготовки.

Первый этап прессования начинается с вытеснения материала заготовки в боковой канал втулки 5 и заканчивается, когда рабочий торец пуансона 6 расположится на одном уровне с верхним краем втулки 5 (фнг. 2).

На первом этапе прессования очаг деформации локализуется у входа во втулку 5, в области EFG (фяг. 1) . Ниже линия FG образуется жесткая зона.

F процессе прессования на этом этапе со стороны материала на толкатели 7 и 8 действует усилие и где > — коэффициент Пуассона;

Рп, FÄ вЂ” соответственно площади боковых каналов и пуансона;

Р— деформирующее усилие. (.о стороны толкателей 7 и 8 на материал воздействуют противодавления Рпр7 я

Рпр, причем

Во втулке 5, находящейся в подвижной планке 3, Рву больше, чем Р ц. Разница давлений обусловлена влиянием сил трения.

Для расчета Рб; имеем

Р,= — P, а для расчета Рба

Р„= — R, где Р— усилие, действующее на заготовку со стороны нижнего торца.

10 !

Величина Я определяется по формуле где Т вЂ” значение силы трения., действующей со стороны стенок рабочей полости штампа (фиг. 1). Поэтому на первом этапе прессования материал заготовки перемещается в боковой канал втулки 5.

Второй этап прессования начинается с момента совмещения уступа пуансона 6 с подвижной планкой 3, которая принудительно начинает перемещаться в сторону рабочего хода пуансона со скоростью ползуна дефор мирующего оборудования V (фиг. 1 — 3) .

На втором этапе прессования материал заготовки начинает вытесняться в матрицу 4, так как усилия давления в боковые каналы

% 7 и Ра 8 выравниваются. На этом этапе прессования около нижнего торца заготовки

1 возникает застойная зона А. Новый очаг деформации локализуется в зоне BCD.

В зоне выше линии ВС сохраняется жесткая зона, имеющая место на первом этапе прессования. Новый очаг деформации концентрируется около формообразующей полости матрицы 4. По мере перемещения подвижной планки 3 перемещается и очаг деформации в зоне BCD, при этом застойная зона А сохраняет свой объем. Кроме того, имеет место частичное вытеснение материала заготовки и во втулку 5, поэтому здесь также локализуется очаг деформации Е F 6, а у торца пуансона образуется застойная зона

У (фиг. 3). Оканчивается эта стадия в момент начала выдавливания материала заготовки из втулки 5 путем наложения дополнительного деформирующего усилия Р пп, направленного в сторону рабочей полости штампа (фиг. 4) .

На третьем этапе прессования материал заготовки, находящийся до этого в застойных зонах А и Н, начинает интенсивно-прорабатываться вследствие выдавливания материала из этих зон толкателем 7.

На этом этапе очаги деформации BCD u

Е F 6 сливаются, образуя новый очаг деформации BF Å D (фиг. 4).

Скорость перемещения толкателя 7 Уппп связана функциональной зависимостью со скоростью перемещения пуансона 6 и подвижной планкой 3: где К вЂ” коэффициент пропорциональности;

V, Уппп — скорости перемещения пуансона и тол к а тел я.

Скорости У и V подбираются таким образом, чтобы к моменту совмещения осей матрицы 4 и втулки 5 во втулке оставалась бы часть объема, перемещенного на первом этапе прессования заготовки. Третий этап заканчивается совмещением осей матрицы 4 и втулки 5.

1447508

Четвертый этап работы штампа характеризуется проталкиванием полученной детали по ходу прессования ее в боковой полости матрицы 4 до полного удаления изделия из штампа (фиг. 5) толкателем 7.

Пример. Деформированию подвергали спеченную заготовку из железного порошка длиной 180 мм и сечением 19,6Х19,6 мм. Перед деформированием заготовку нагревали до 850 С. Исходная относительная плотность заготовки составляла 93 — 96%. Опыты проводились на прессе модели П474А усилием

100 т.с.

Последовательность операций при обработке заготовки следующая. Нагретую заготовку извлекали из пе и и помещали в центральную полость контейнера. Включали рабочий ход пресса и пуансон 6 надавливал на заготовку. Скорость перемещения пуансона 12,5 мм/с.

На первом этапе прессования давление на пуансоне составило 4,2 кг/мм, усилие противодавления составило 20 — 25% от усилия на пуансоне. Верхняя часть материала заготовки была перемещена в верхний боковой канал (см. фиг. 2). Выступ пуансона коснулся подвижной стенки контейнера и начал перемещать ее вниз, в направлении рабочего хода.

На втором этапе прессования, когда нижняя часть заготовки начала перемещаться в нижний боковой канал, усилия на пуансоне возросли на 15 — 20%.

На третьем этапе прессования начали вытеснять материал заготовки из верхней боковой полости. При этом усилие на толкателе

7 (см. фиг. 3) составило 5 кг/мм, скорость перемещения толкателя 10 мм/с. По мере уменьшения объема заготовки, расположенной в центральной полости, рабочее давление на толкателе 7 и пуансоне 6 выравнивалось (сначала достигло величины

5,6 кг/мм2, затем стало уменьшаться) .

После совмещения осей верхнего и нижнего боковых каналов заготовку удалили из установки. При этом давление на толкателе 7 соответствовало 2,2 кг/мм, на пуансоне 6—

1 кг/мм (в начальный момент) .

Предлагаемым способом продеформировано 10 заготовок общим весом 5,3 кг.

Образцы, вырезанные из заготовок, имели относительную плотность . 100%. Механические испытания их показали следующие результаты: при t=20 Ñ, бай=40 кг/мм, 6=35%; =70о

Формула изобретения

Способ получения изделий радиальным выдавливанием, заключающийся в приложении осевого деформирующего усилия к торцу заготовки и выдавливании металла в направлении под углом к направлению деформирующего усилия, отличающийся тем, что, с целью повышения качества изделий и снижения расхода металла, процесс де25 формирования осуществляют в несколько стадий, на первых двух из которых последовательно выдавливают металл заготовки по меньшей мере, в двух противоположных радиальных разнесенных вдоль оси заготовки направлениях, затем производят осевое сов3G мещение по осевому направлению верхней части вытесненного объема металла с нижней частью вытесненного объема металла заготовки при одновременном продолжении вытеснения в последнюю и перемещение всего объема упомянутой верхней части металЗ5 ла в сторону упомянутой нижней части металла заготовки.,1447508 Ъ

1447508

4

° I

° °

Е

УР8

Составитель В. Бещеков

Редактор Е. Конча Текред И. Верес Корректор В. Роя; иеико

Заказ 67!5/1 1 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4